Научная статья

Original article

УДК 332.05

doi: 10.55186/2413046X_2023_8_11_549

АНАЛИЗ РАССЕИВАНИЯ ВЫБРОСОВ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОДУГОВОЙ ПЕЧИ

EMISSION DISPERSION ANALYSIS OF THE METAL SMELTING PROCESS IN AN ELECTRIC ARC FURNACE

Ермолаева Вера Анатольевна, к.х.н., доцент кафедры «Техносферная безопасность», Муромский институт (филиал) Владимирского государственного университета имени А. Г. и Н. Г. Столетовых, E-mail: ErmolaevaVA2013@mail.ru

Ermolaeva Vera Anatolievna, Ph. D. in Chemistry, Associate Professor of the Department of Technosphere safety, Murom Institute (branch) Vladimir state University named A.G. and N.G. Stoletovs, E-mail: ErmolaevaVA2013@mail.ru

Аннотация. Проведен анализ рассеивания выбросов вредных веществ, выделяющихся в окружающую среду при проведении технологического процесса плавки металла в электродуговой печи. Проанализированы основные стадии технологического процесса, дана характеристика технологического оборудования, производства и сырья, материальных и энергетических ресурсов, используемых в данном технологическом процессе. Проведена идентификация и анализ экологических опасностей и вредностей, возникающих при плавлении стали. Выполнен расчет распределения концентраций токсичных веществ в приземном слое атмосферы.

Abstract. An analysis of the dispersion of emissions of harmful substances released into the environment during the technological process of metal smelting in an electric arc furnace was carried out. The main stages of the technological process are analyzed, characteristics of technological equipment, production and raw materials, material and energy resources used in this technological process are given. The identification and analysis of environmental hazards and hazards arising from steel melting was carried out. The distribution of concentrations of toxic substances in the surface layer of the atmosphere has been calculated.

Ключевые слова: рассеивание выбросов, плавка металла, экологическая безопасность, приземная концентрация вредного вещества

Key words: dispersion of emissions, metal smelting, environmental safety, ground concentration of harmful substances

Введение

Для оценки негативного влияния на природные системы данного технологического процесса необходимо проанализировать и оценить основные стадии технологического процесса, дать характеристику технологического оборудования, производства и сырья, материальных и энергетических ресурсов, используемых в данном технологическом процессе, произвести идентификацию и анализ экологических (в большей степени) и производственных опасностей и вредностей, возникающих при плавлении стали.

Основное технологическое оборудование

В данной работе проанализирован технологический процесс плавки металла в электродуговой печи на плавильном участке с точки зрения его экологической опасности для природных экосистем и здоровья человека. Рассмотрено технологическое оборудование: две электродуговые печи ДС-6Н1 с имеющимися основными техническими данными и характеристиками. Технологический процесс включает в себя восемь основных стадий: шихтоподготовка; подготовка печи к плавке; завалка; плавление и окисление примесей; предварительное раскисление металла; легирование металла; рафинирование металла; выпуск металла.

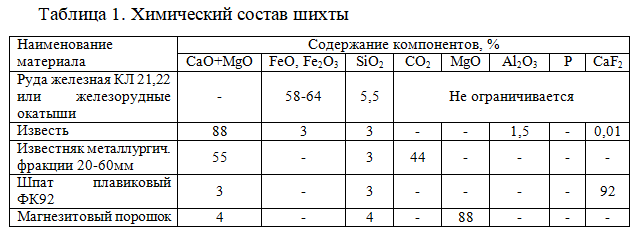

Шихтоподготовка заключается в подготовке железной руды, шлакообразующих и заправочных материалов для дальнейшей плавки в электропечи. Материалы должны быть сухие, предварительно прокаленные в печи в соответствии с требованиями на подготовку исходных материалов. Все материалы должны соответствовать приведённому в таблице 1 химическому составу.

Печь подготавливается к плавке: проверяется состояние элементов системы охлаждения, электродержателей, сводового кольца, рабочего окна, кожуха печи, очищается скребком от остатков металла и шлака. Подину и откосы печи заправляют магнезитовым порошком с увлажнённым жидким стеклом. Металл из-под печи освобождают от шлака и используют на переплав вместе с возвратами. На шихтовом участке готовится раскислительная смесь. Перед подачей шихты на подину печи загружается известняк в количестве 40 кг на 1 т металлошихты и железная руда 10-20 кг на 1 т металлошихты.

По мере плавления шихты в печь добавляется известняк из расчёта получения основности шлака CaO/SiO2=2,5-4,5 в количестве 10-15 кг/т металлозавалки и железорудные окатыши в количестве 5-10 кг/т металлозавалки. Для разжижения шлака при необходимости подаётся плавиковый шпат (не более 12 кг). Присадка начинается по мере появления зеркала металла и производится малыми порциями с перерывами не менее 5 мин по 10-12 кг.

После полного расплавления шихты отбирают первую пробу металла для определения содержания углерода и фосфора. В конце кипения отбирают вторую пробу металла на содержание углерода и фосфора. Затем при включенной печи удаляют шлак с помощью деревянного или угольного скребка. После достижения необходимого количества углерода не более 2% производится предварительное раскисление металла углеродом электродов, бруском алюминия на штанге в количестве 3 кг на плавку, затем вводится силикомарганец с учётом ввода 2-3% марганца.

Легирование металла проводится за счёт загрузки в печь нагретого до 600-800°С ферромарганца в 3-4 приёма с интервалом 6-10 мин между загрузками. На основании анализа проб металла и шлака проводят корректировку состава по марганцу и кремнию. Получение в металле необходимого содержания кремния (0,63%) достигается присадкой в печь кускового 45% ферросилиция за 5-7 мин до выпуска плавки. Общая продолжительность плавки должна быть не более 3,5 часов при номинальной загрузке печи. По окончании технологического процесса плавки производится выпуск металла.

Основным технологическим оборудованием на данном участке является электродуговая печь ДС-6Н1 и два мостовых крана. Тепло, необходимое для процесса получается при помощи электрических дуг, возникающих при соприкосновении графитовых электродов ЭГ-20 с подготовленной и загруженной шихтой. Характеристики электродов: удельный вес – 2,2 г/см 2; диаметр электродов – 300 мм; прочность: на сжатие – 230-290 кг/см; теплопроводность 30 ккал/м3с·град; начало окисления – при t=600 °С; содержание золы в электроде – не более 1%; удельное электросопротивление – 8-15 Ом·мм/м; средний расход электрода на 1000 кВт·ч – 7-10 кг; максимальный ток электрода – 9900 А. Печь работает на трёхфазном токе и имеет три электрода.

Технические характеристики печи ДС-6Н1: напряжение печи – 220 V;сила тока – 4000 А; ёмкость – 6 т (по жидкому металлу); производительность печи – 2 т/ч; продолжительность цикла работы печи – 2 ч 30 мин; удельный расход электроэнергии – 500 кВт·ч/т; пределы первичного напряжения электропечного трансформатора – 6-10 кВ; размеры печи: диаметр печи – 2260±10 мм; высота от порога до верха – 1300±5 мм; размеры проёма рабочего окна: высота – 500±5 мм; ширина – 640±5 мм.

При выплавке марганцовистой стали, используют следующие шихтовые и шлакообразующие материалы:

а) предельный чугун марок П1, П2 класс А, группа 2, категория 1…5;

б) стальной лом – чистый класс 1, категория А, Б;

в) стальная стружка марок 14А, 15А (18 кг на 1т жидкого металла);

г) ферромарганец марки ФМн88У1Р30-3 (10 кг на 1 т жидкого металла);

д) ферросилиций марки ФС 75-3 (11 кг на 1 т жидкого металла);

е) алюминий – чушковый марок АВ 91, 92, порошкообразный (1 кг на 1 т жидкого металла);

ж) силикокальций марок СК25-3, СК30-3 (11 кг на 1 т металла);

з) сухой песок SiO2 (30 кг на 1 т жидкого металла).

Готовая продукция представлена высокомарганцовистым литьем: сталь 110Г13Л, 110Г13Х2Л.

Анализ степени влияния технологического процесса на окружающую среду

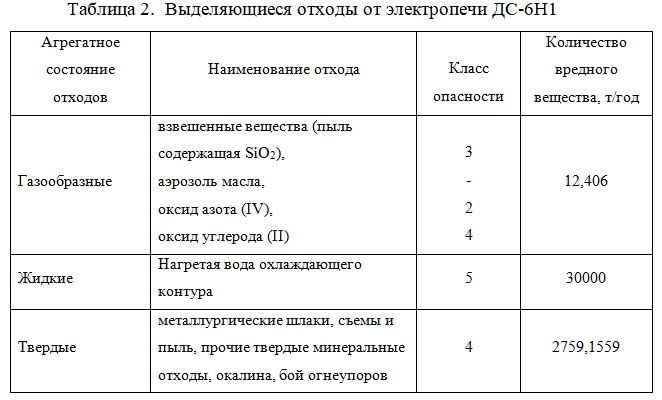

Исходя из анализа данного технологического процесса, материального и энергетического баланса, физико-химических основ технологического процесса была проведена оценка степени влияния изучаемого производства на окружающую среду. Данные о количестве выделяющихся веществ приведены в таблице 2.

Таким образом, наибольший объем образующихся вредных веществ находятся в твердом и жидком состоянии, однако они не оказывают сильного воздействия на окружающую среду, т.к. имеют 4 класс опасности и наибольшая их часть передается другим предприятиям для дальнейшего использования. Сточные воды от литейного участка поступают на блок очистных сооружений, где остужаются и возвращаются в производственный процесс.

Основное негативное воздействие на окружающую среду оказывают образующиеся в ходе технологического процесса загрязнители, выбрасываемые в атмосферу – пыль, содержащая SiO2, оксид азота (IV), оксид углерода (II) и аэрозоль масла. Эти вещества распространяются на значительные расстояния от источника. Попадая в водные объекты и накапливаясь в почвах, участвуют в химических реакциях, в ходе которых образуются новые, токсичные соединения.

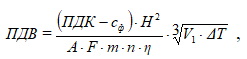

Для анализа степени влияния технологического процесса на окружающую среду были установлены предельно допустимые выбросы (ПДВ) для данного источника с учетом фоновых концентраций вредных веществ. ПДВ определяются по следующей формуле

где ПДК – предельно допустимые концентрации i-го вещества входящего в состав газовоздушной смеси;

сф — фоновая концентрация, для оксида азота (IV) — 0,03 мг/м3, оксид углерода (II) — 1,5 мг/м3;

H – высота источника выброса над уровнем земли, м; H=12м;

А – коэффициент, зависящий от температурной стратификации атмосферы, А=140;

F – безразмерный коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе, F=1. Для мелкодисперсных аэрозолей (аэрозоль масла, пыль кремнесодержащая) F=3;

m и n – коэффициенты, учитывающие условия выхода газовоздушной смеси из устья источника выброса.

η – безразмерный коэффициент, учитывающий влияние рельефа местности с перепадом высот, не превышающим 50 м на 1 км, η=1;

ΔТ – разность между температурой выбрасываемой газовоздушной смеси Tr и температурой окружающего атмосферного воздуха TB. Принимали температуру окружающего атмосферного воздуха TB равной средней максимальной температуре наружного воздуха наиболее жаркого месяца года (июль, 23,3 °С) и наиболее холодного месяца (январь, -20°С). Температура выбрасываемой в атмосферу газовоздушной смеси Tr = 96°С. Следовательно, в теплый период года ΔТ = Tr — TB = 96 – 23,3 = 72,7°С.

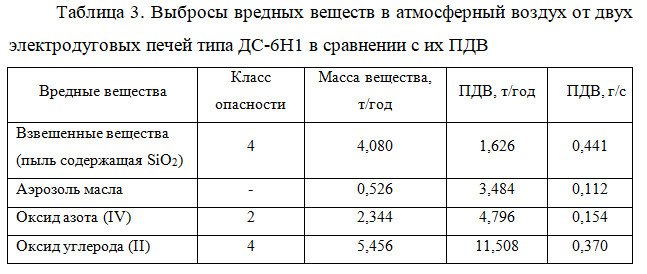

Расчет ПДВ осуществлялся для каждого из вредных веществ, с учетом имеющихся специальных средств очистки газовоздушной смеси. Далее было произведено сравнение рассчитанных ПДВ с массами выбрасываемых вредных веществ. Данные представлены в таблице 3.

Из таблицы видно, что количество всех вредных веществ выбрасываемых в атмосферный воздух не превышает ПДВ, кроме пыли содержащей SiO2. Масса пыли кремниесодержащей значительно превышает предельно-допустимый выброс.

Определение и расчет рассеивания выбросов вредных веществ в атмосферу

Для практических расчетов рассеивания выбросов в атмосфере использовался метод, основанный на математической модели рассеивания газообразных и аэрозольных примесей в атмосфере воздуха. Были собраны исходные сведения об источнике загрязнения, необходимые для расчетов максимальных приземных концентраций: скорость выхода газовоздушной смеси ω0=20,6 м/с, масса выбрасываемого в атмосферу оксида углерода (II) 0,370 г/с, масса аэрозоля масла, выбрасываемого в атмосферу 0,036 г/с, масса оксида азота (IV) 0,159 г/с, масса SiO2 2,55 г/с.

Определение максимальных значений приземных концентраций токсичных веществ в разные периоды года

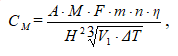

Максимальное значение приземной концентрации вредных веществ Смi, мг/м3, при выбросе газовоздушной смеси из одиночного горячего источника ![]() с круглым устьем, определяется по формуле

с круглым устьем, определяется по формуле

где М – масса вредного вещества, выбрасываемого в атмосферу в единицу времени, г/с.

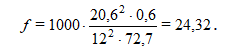

Вначале определяется безразмерный коэффициент f для теплого периода года по формуле

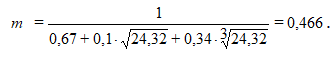

Определяем безразмерный коэффициент m, учитывающий условия выхода газовоздушной смеси из устья источника выброса по выражению

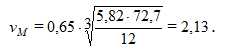

Чтобы рассчитать параметр vM определяется расход газовоздушной смеси по выражению

Зная расход газовоздушной смеси, определяется параметр vM

Определяем параметр n в зависимости от ![]()

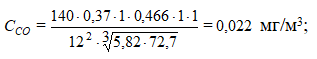

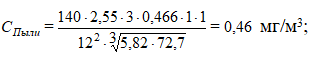

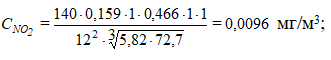

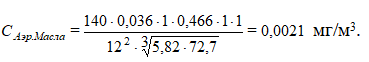

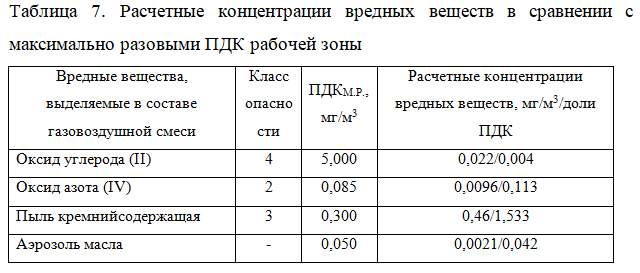

Зная все необходимые параметры, были произведены расчеты максимальных приземных концентраций вредных веществ, выделяемых в атмосферный воздух:

Полученные максимальные приземные концентрации вредных веществ сравнивали с максимально разовыми ПДК.

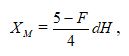

Определение расстояния XM от источника выбросов

Определили расстояние XM, м, от источника выбросов, на котором приземная концентрация C при неблагоприятных метеорологических условиях достигает максимального значения CM:

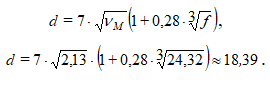

где d – безразмерный коэффициент, определяется по формуле

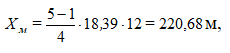

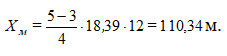

Вычисляем расстояние от источника выбросов , (м) для каждой группы веществ:

Расчет рассеивания примесей проводился применительно к неблагоприятным метеорологическим условиям, т.е. таким, когда:

а) имеет место интенсивный турбулентный режим в атмосфере;

б) скорость ветра достигает опасного значения, при которой концентрация вредных примесей на уровне дыхания достигает максимальных значений.

Рассчитано значение опасной скорости ветра uм, м/с, на уровне 10 м от земли, при которой достигается наибольшее значение приземной концентрации вредных веществ, при условии f<100 и vм ˃ 2:

Подставляя известные данные получим значение опасной скорости ветра uм=3,39 м/с. По полученным данным можно сделать вывод о том, что радиус распространения газообразных токсичных веществ практически в два раза больше, чем радиус распространения аэрозолей.

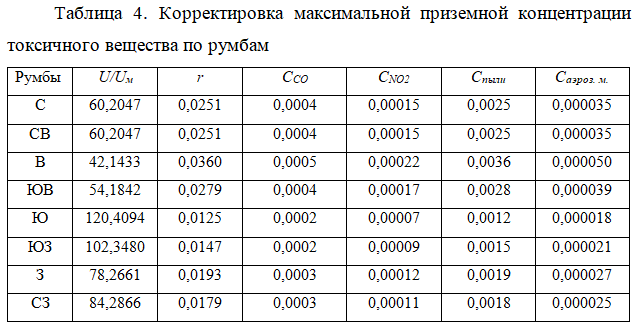

При скоростях ветра, отличных от опасной, уровень максимальных концентраций снижается, а координаты его смещаются. Тогда максимальное значение приземной концентрации вредного вещества сми определяется по формуле

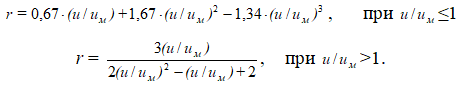

где r – безразмерная величина, которая может определяться в зависимости от отношения u/uM по формулам

где и – расчетная скорость ветра равная 8 м/с.

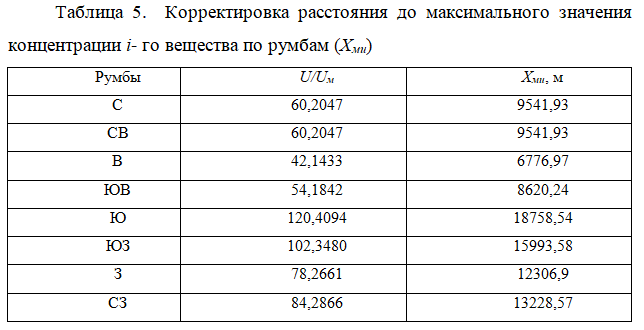

Расстояние от источника выброса Хмu, (м), на котором при скорости ветра u и неблагоприятных метеорологических условиях приземная концентрация вредных веществ достигала максимального значения смu, (мг/м3), определяется по формуле

где р – безразмерный коэффициент, который определяется в зависимости от отношения u/uM по следующей формуле

Данные расчетов приведены в таблице 5.

Для расчета области распространения вредных веществ использовали компьютерную программу, в которую заносили следующие входные данные: метеорологические характеристики местности, сведения об источнике выбросов, сведения о выбрасываемых веществах и их фоновых концентрациях и др. Расчет производился с перебором всех направлений ветра.

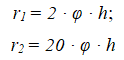

Расчет и построение зоны активного загрязнения

Зона активного загрязнения (ЗАЗ) представляет собой кольцо, заключенное между окружностями с внутренним и внешним радиусами

где h – высота источника, м;

φ – безразмерная поправка на подъем факела в атмосфере определяется по формуле

где — среднегодовое значение разности температур в устье трубы и окружающей среде, °С.

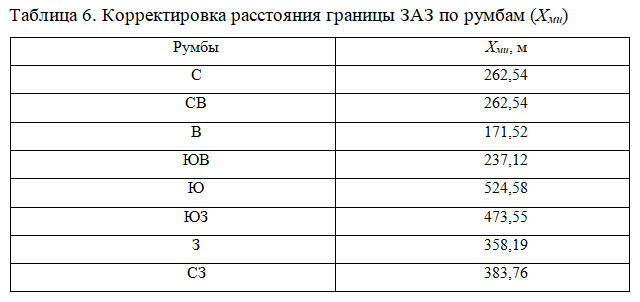

Для исследуемого источника частотная роза по направлениям ветров резко отличается от круговой, поэтому границы ЗАЗ были откорректированы по румбам. Для каждого из румбов расчетный размер ЗАЗ L, м, может определяться по формуле

где L – расчетный размер ЗАЗ по румбу, м;

Р – продолжительность ветров по румбу, %;

Ро – 12,5% (т.к. число румбов 8, то 100/8=12,5);

Lo – расстояние до границы ЗАЗ.

Результаты расчетов приведены в таблице 6.

Из таблицы видно, что наиболее значимыми являются выбросы пыли содержащей SiO2, её максимальные концентрации составили 1,533 ПДК. Остальные вещества рассеиваются в воздухе и не формируют приземных концентраций, превышающих ПДК. Следовательно, существует необходимость снижения концентраций пыли, содержащей SiO2 в выбрасываемой газовоздушной смеси.

Заключение

На основе анализа технологического процесса плавки металла в электродуговой печи дана оценка негативного влияния на природные системы. Рассчитаны концентрации вредных веществ в приземных слоях атмосферы. Полученные данные будут служить основой для разработки систем обеспечения экологической и производственной безопасности, для обоснования необходимости и выбора метода очистки выбросов в атмосферу.

Список источников

- Рулькова К.С., Ермолаева В.А. Обеспечение экологической безопасности при производстве ацетилена, Международный журнал гуманитарных и естественных наук, № 12 – 3(63), 2021, с. 122-126.

- Ермолаева В.А., Козлова Я.Ю. Исследование технологического процесса получения алюминия электролизом глинозема, Машиностроение и безопасность жизнедеятельности. 2016. № 4(30). с. 10-15.

- Инженерная экология: Учебник / Под ред. проф. В.Т. Медведева. [Электронный ресурс]. Режим доступа: https://search.rsl.ru/ru/record/01000751098

- Литейное производство: учебник / под ред. Курдюмова [Электронный ресурс]. Режим доступа: https://znanium.com/catalog/document?id

- Методы расчетов рассеивания выбросов вредных (загрязняющих) веществ в атмосферном воздухе [Электронный ресурс]. Режим доступа: https://docs.cntd.ru/document/456074826

- Мухленов И.П. Общая химическая технология. Портал научно-технической информации [Электронный ресурс] — URL: http://nglib.ru/annotation.jsp?book=014935

- Гельперин Н. И. Основные процессы и аппараты химической технологии, М.: Химия. — [Электронный ресурс] — URL: http://padaread.com/?book=13794

References

- Rul`kova K.S., Ermolaeva V.A. Obespechenie e`kologicheskoj bezopasnosti pri proizvodstve acetilena, Mezhdunarodny`j zhurnal gumanitarny`x i estestvenny`x nauk, № 12 – 3(63), 2021, s. 122-126.

- Ermolaeva V.A., Kozlova Ya.Yu. Issledovanie texnologicheskogo processa polucheniya alyuminiya e`lektrolizom glinozema, Mashinostroenie i bezopasnost` zhiznedeyatel`nosti. 2016. № 4(30). s. 10-15.

- Inzhenernaya e`kologiya: Uchebnik / Pod red. prof. V.T. Medvedeva. [E`lektronny`j resurs]. Rezhim dostupa: https://search.rsl.ru/ru/record/01000751098

- Litejnoe proizvodstvo: uchebnik / pod red. Kurdyumova [E`lektronny`j resurs]. Rezhim dostupa: https://znanium.com/catalog/document?id

- Metody` raschetov rasseivaniya vy`brosov vredny`x (zagryaznyayushhix) veshhestv v atmosfernom vozduxe [E`lektronny`j resurs]. Rezhim dostupa: https://docs.cntd.ru/document/456074826

- Muxlenov I.P. Obshhaya ximicheskaya texnologiya. Portal nauchno-texnicheskoj informacii [E`lektronny`j resurs] — URL: http://nglib.ru/annotation.jsp?book=014935

- Gel`perin N. I. Osnovny`e processy` i apparaty` ximi¬cheskoj texnologii, M.: Ximiya. — [E`lektronny`j resurs] — URL: http://padaread.com/?book=13794

Для цитирования: Ермолаева В.А. Анализ рассеивания выбросов технологического процесса плавки металла в электродуговой печи // Московский экономический журнал. 2023. № 11. URL: https://qje.su/rekreacia-i-turizm/moskovskij-ekonomicheskij-zhurnal-11-2023-16/

© Ермолаева В.А., 2023. Московский экономический журнал, 2023, № 11.