УДК 338.45

DOI 10.24412/2413-046Х-2021-10426

УПРАВЛЕНИЕ КАЧЕСТВОМ ПРОДУКЦИИ МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЙ

PRODUCT QUALITY MANAGEMENT OF MACHINE—BUILDING ENTERPRISES

Давлетов Ильдар Ильдусович, кандидат экономических наук, доцент, Пермский государственный аграрно-технологический университет имени академика Д.Н. Прянишникова, г. Пермь, Российская академия народного хозяйства и государственной службы при Президенте Российской Федерации Пермский филиал, г. Пермь

Davletov I.I., davletov2005@yandex.ru

Аннотация. В статье проанализировано современное состояние системы управления качеством производства продукции на машиностроительном предприятии. Проведена оценка влияния факторов на качество продукции на основе диаграммы Исикавы. Предложены рекомендации по управлению качеством продукции на машиностроительном предприятии и определена их эффективность.

Summary. The article analyzes the current state of the quality management system of production at a machine-building enterprise. An assessment of the influence of factors on product quality based on the Ishikawa diagram was carried out. Recommendations on product quality management at a machine-building enterprise are proposed and their effectiveness is determined.

Ключевые слова: Машиностроительное предприятие, качество продукции, управление качеством, затраты на обеспечение качества, экономическая эффективность, Пермский край.

Keywords: Machine-building enterprise, product quality, quality management, quality assurance costs, economic efficiency, Perm Region.

В современных экономических условиях к продукции машиностроительных предприятий предъявляются повышенные требования, связанные с обеспечением надлежащего качества. Контроль качества продукции является составной частью производственного процесса и направлен на проверку надежности в процессе ее изготовления, потребления или эксплуатации. Поэтому управление качеством продукции — это постоянный, планомерный, целенаправленный процесс воздействия на факторы и условия, обеспечивающий создание продукции оптимального качества и его поддержание при использовании продукции [1].

Одним из крупных и значимых машиностроительных предприятий в Пермском крае считается АО «Пермский завод «Машиностроитель». К основным направлениям деятельности предприятия относится изготовление продукции оборонного и ракетно-космического назначения, гражданской продукции и товаров народного потребления.

Комплексная система управления качеством АО «Пермский завод «Машиностроитель» состоит из упорядоченной совокупности взаимосвязанных и взаимодействующих элементов объекта производства, предназначенных для достижения поставленной цели – создания условий для обеспечения требуемого уровня качества произведенной продукции при минимальных затратах. Поэтому управление движением производства для обеспечения качества – это сложный, но необходимый процесс (рис. 1).

На каждой стадии происходит решение оперативных задач, что определённым образом влияет на качество продукции АО «Пермский завод «Машиностроитель».

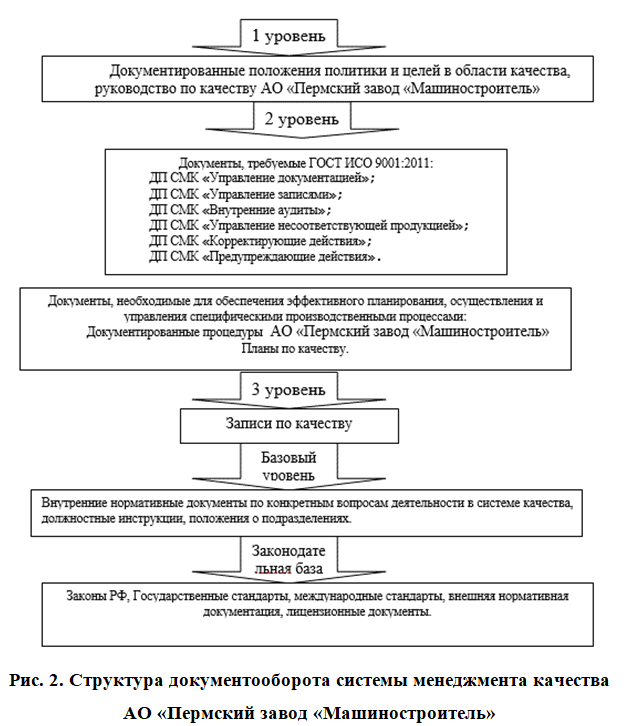

Основными целями управления системой менеджмента качества на предприятии является выполнение требований ГОСТ ИСО 9001:2011 и законодательных требований, относящихся к продукции, процессам, ресурсам, а также соблюдение положений «Руководство по качеству АО «Пермский завод «Машиностроитель».

Документооборот системы управления качества АО «Пермский завод «Машиностроитель» включает все виды документов, регламентирующих параметры качества и процессы создания продукции (рис. 2).

Постоянный рост объема заказов обеспечивается высокой конкурентоспособностью продукции, достигаемой путем высокотехнологического производства и постоянного повышения контроля качества производимой продукции, проводимой работой по внедрению на заводе системы качества ГОСТ ИСО 9001–2011, вследствие поэтапного освоения в производстве новых видов продукции и современного импортного и отечественного оборудования [2].

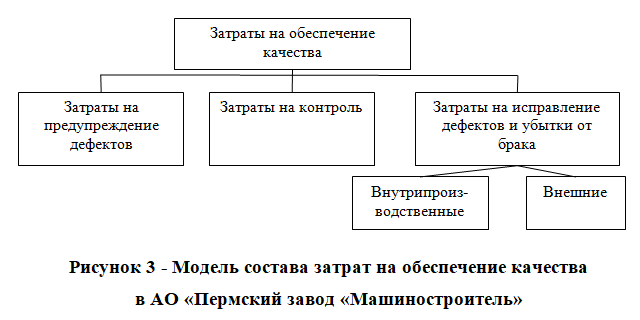

Для учета и анализа затрат на качество продукции в АО «Пермский завод «Машиностроитель» применяется модель состава затрат на обеспечение качества. В этом случае затраты на качество подразделятся на три группы.

- Затраты на предупреждение дефектов: управление отделом обеспечения качества; сертификация продукции и технологических процессов; отбор, оценка поставщиков; уход за средствами контроля; обучение по обеспечению качеством.

- Затраты на контроль и оценку уровня качества: контроль опытного образца и испытания; входной контроль сырья; межоперационный контроль; контроль готовой продукции; контроль средств контроля и их ремонт.

- Убытки от брака, к которым относятся:

- внутренние: брак; доработка; дополнительные разработки технической документации; повторный контроль; исследование проблем; уценка;

- внешние: платежи (возмещение) вследствие материального или имущественного ущерба; гарантии (рис. 3).

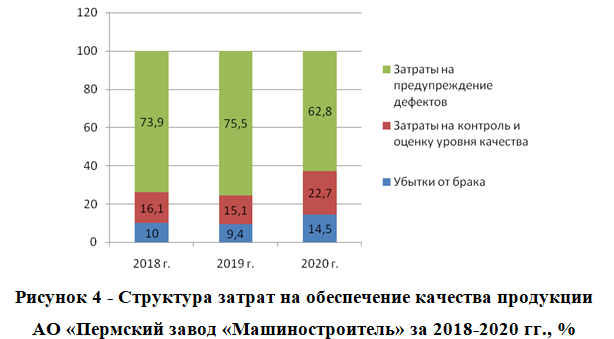

Проведенное исследование показало, что затраты на предупреждение дефектов составляют значительную долю – 62,8% от планируемых затрат на обеспечение качества машиностроительной продукции. Затраты на контроль и оценку уровня качества составляют 22,7%, а убытки от брака – 14,5% (рис. 4).

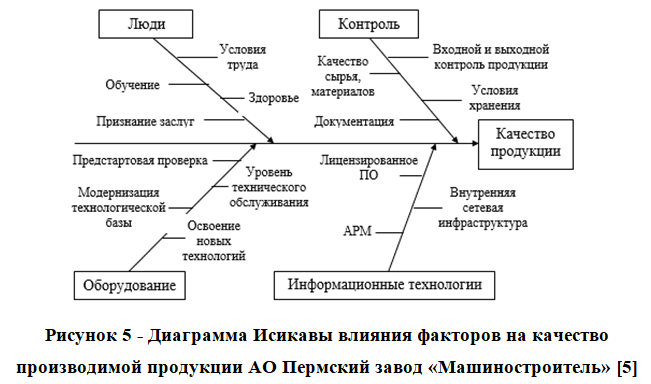

Для изучения влияния на качество продукции предприятия факторов и условий производства построена диаграмма Исикавы.

- Фактор «Люди». Исследование показало, что условия труда рабочих, а также безопасность производимых работ напрямую зависят не только от совершенства применяемых на производстве технологий организации производства, но и от таких санитарно-гигиенических условий, как температура воздуха, относительная влажность, особенность производственных помещений. Все участки на АО Пермский завод «Машиностроитель» оборудованы приточно-вытяжной вентиляцией с отоплением, которые соответствуют требованиям СНиП 2.04.05 – 86. Для предотвращения травматизма и заболевания в производственных предприятиях необходимы разносторонние знания по охране труда, умение выявлять и устранять потенциальные опасности и вредности, учитывая влияние меняющихся внешних условий на безопасность труда.

- Фактор «Контроль». Для производства машиностроительной продукции закупаются различное сырье, комплектующие, вспомогательные материалы. Эти составляющие становятся составной частью машиностроительной продукции и оказывают непосредственное влияние на ее качество. Для достижения заданного качества продукции на предприятии необходимо при определении сырьевых и вспомогательных материалов больше внимания уделять технологическим возможностям производственных мощностей, при этом учитывать и качество таких услуг как калибровка и специальные технологические процессы. Поступление поставок должно планироваться и контролироваться. Предприятие должно устанавливать тесные рабочие контакты и систему обратной связи с каждым из поставщиков.

- Фактор «Оборудование». Производственное оборудование и приборы нужны заводу, чтобы с их помощью доводить сырье, материалы, комплектующие и т.д. до требуемых заказчиком характеристик (показателей качества), путем преобразования в машиностроительную продукцию.

Поэтому все производственное оборудование и контрольно- измерительные приборы для технологических процессов должны проверяться на соответствие номиналам и точность до их ввода в эксплуатацию и в течение всего периода эксплуатации, так как снижение эксплуатационных характеристик оборудования сразу приводит к снижению качества машиностроительной продукции выпускаемой на предприятии (рис. 5).

- Фактор «Информационные технологии». Особое внимание следует уделять автоматизации производственных процессов на рабочих местах исполнителей. Так, по программе инновационного развития в области информационных технологий на предприятии в 2014 году была внедрена система автоматизации проектирования и конструкторско-технологической подготовки производства (КТПП). По системе «Лоцман: PLM» (электронный архив КД и ТД, инженерные данные и жизненный цикл изделия) разработана система оповещения, сигнализирующая пользователю о пришедшем задании по бизнес-процессу, позволяющая оперативно доводить до сведения абонентов сведения об изменении состояния бизнес-процесса. По САПР ТП «Вертикаль» (автоматизация разработки технологических процессов) разработан модуль для расчета режимов резания на механическую обработку металлов, использующий нормативы СТП 048-2003, разработаны дополнительные функции по формированию контрольных операций и прочие.

В рамках кооперации с Объединенной двигателестроительной корпорацией в АО Пермский завод «Машиностроитель» развернута система электронного архива «Siemens Teamcenter» и организован обмен КД по технологии Teamcenter Multisite Collaboration, позволяющей в реальном времени обмениваться в электронном виде КД и иными инженерными данными по изделиям, производящимся в кооперации. Внедрение данного мероприятия позволило в 15 раз сократить время обмена КД относительно классической схемы обмена КД в бумажном виде.

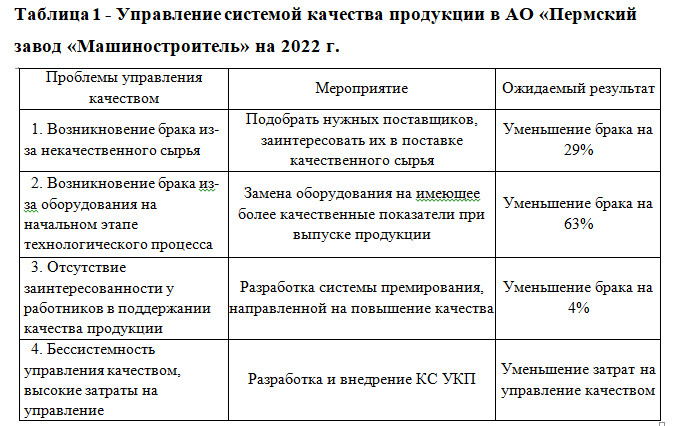

Реализация комплекса мероприятий по управлению качеством продукции позволит сократить брак на производстве и повысить мотивацию персонала к производительному труду (табл. 1).

Изменение технологии производства и повышение автоматизации производственных процессов также в значительной степени сказывается на качестве продукции предприятия. Замена токарного станка, срок эксплуатации которого более 10 лет на токарный станок-автомат с ЧПУ «Horizon» и загрузочным магазином, позволит:

- снизить энергопотребление станка;

- повысить на 5% скорость обработки деталей;

- автоматизировать подачу заготовок деталей, что приведет к сокращению числа и продолжительности подготовительно-заключительных операций;

- сократить трудоемкость производства деталей и оптимизировать численность персонала.

Снижение расходов на персонал и электроэнергию будет обеспечивать экономический эффект. Расчеты показали, что объем инвестиций на приобретение станка составят 2245 тыс. руб., из которых две трети (1500 тыс. руб.) будет профинансировано банковским кредитом. Инвестиционные характеристики проекта являются положительными: он окупится за 3,1 года, а внутренняя норма доходности составит 29,4%.

В результате реализации проекта по модернизации производственного оборудования сократиться брак выпускаемой продукции, увеличится товарность, что будет способствовать увеличению доходности предприятия.

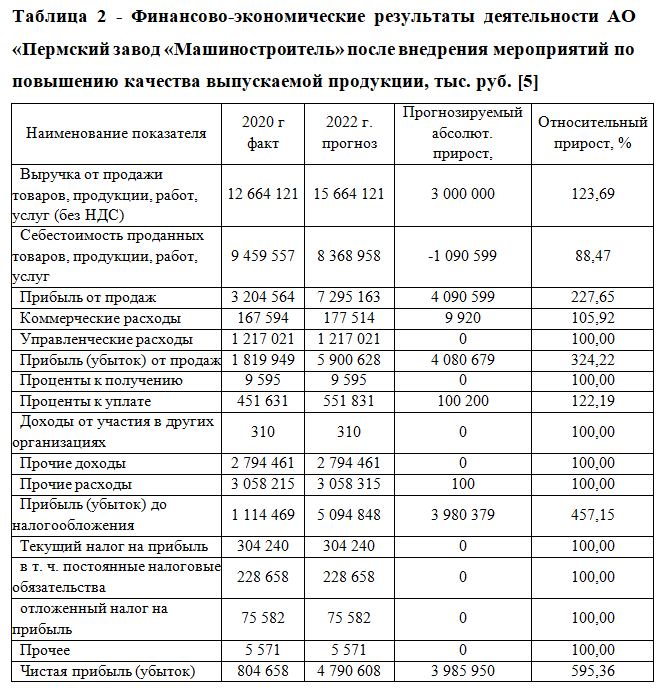

После внедрения мероприятий по повышению качества продукции выручка в 2022 г. может увеличится на 23,6%, а себестоимость продукции снизится на 11,5%. В результате, чистая прибыль увеличится почти в 6 раз (табл. 2).

Таким образом, комплексное управление качеством продукции машиностроительного предприятия позволяет: увеличить объемы выпуска продукции, обеспечить стабильный уровень качества продукции, автоматизировать производственный процесс, улучшить финансовые результаты предприятия и повысить имидж продукции н рынке.

Литература

- Змиевский В.И. Техническое обслуживание и ремонт оборудования в системе менеджмента качества предприятия / В.И. Змиевский // Технология машиностроении. — 2018. — № 7. — С. 62-63.

- Лаврентьева Л. Управление модернизацией на промышленном предприятии на основе оптимизации качества продукции / Л.Лаврентьева, А.Самойлов, А.Шарина // Проблемы теории и практики управления. — 2011. — № 8. — С.74-80.

- Лазарев С.В. Управление качеством производства на основе системы Тойота / С.В. Лазарев // Менеджмент в России и за рубежом. -2019. — № 2. — С. 92-99.

- Холодкова А. Г. Общая технология машиностроения / А.Г. Холодкова. — М.: Academia, 2019. С. 247.

- Официальный сайт АО Пермский завод «Машиностроитель». Электронный ресурс. URL: http://www.pzmash.ru (дата обращения 30.07.2021)