Научная статья

Original article

УДК 504.054–504.062.4

doi: 10.55186/2413046X_2023_8_4_160

ВОЗМОЖНОСТЬ РАСТВОРЕНИЯ ВЫСОКОВЯЗКИХ КОМПОНЕНТОВ НЕФТИ, СОДЕРЖАЩИХСЯ В НЕФТЕШЛАМАХ, В ГАЗОВОМ КОНДЕНСАТЕ

THE POSSIBILITY OF DISSOLVING HIGH-VISCOSITY OIL COMPONENTS CONTAINED IN OIL SLUDGE IN GAS CONDENSATE

Горбаев Алексей Викторович, геолог, ООО «Иркутская нефтяная компания», Россия, г. Иркутск, Большой Литейный проспект д. 4, Gorbaev87@mail.ru

Gorbachev Alexey Viktorovich, geologist, Irkutsk Oil Company LLC,. Russia, Irkutsk, Bolshoy Liteyny Prospekt, 4, Gorbaev87@mail.ru

Аннотация. В результате разработки нефтяных месторождений образуются большие количества нефтесодержащих отходов, в том числе топливо и бензины, маслосодержащие отходы и смазочно-охлаждающие жидкости, нефтешламы и осадки. В отходах нефтехимической промышленности содержатся кислые гудроны и битумы. Самый тяжелый отход, вызывающий экологическое загрязнение — это нефтешламы, образующиеся на всех этапах добычи, транспортировки и переработки нефти.

Переработка нефтешламов является очень сложной задачей для всех нефтегазовых компаний. По оценкам специалистов объем отходов, образующихся при добыче и переработке нефти, достигает сотен тысяч тонн. Большинство считают, что переработка нефтешламов — это трудная задача и многие используемые методы часто не оправдывают себя по различным причинам.

Актуальность данной проблемы становится значительно выше для нефтегазодобывающей промышленности, что делает необходимым изучение возможных способов переработки нефтешламов. Для решения этой проблемы были выделены наиболее распространённые и опасные загрязнители природной среды нефтегазовой отрасли, а именно нефтяные шламы. Рассмотрена возможность растворения высоковязких компонентов нефти, содержащихся в нефтешламах в газовом конденсате, растворителе СОНПАР 5402 и Нафте, определена количественно эффективность каждого из этих растворителей.

Abstract. As a result of the development of oil fields, large amounts of oil-containing waste are generated, including fuel and gasoline, oil-containing waste and lubricants, oil sludge and sediments. The waste of the petrochemical industry contains acidic tar and bitumen. The heaviest waste that causes environmental pollution is oil sludge formed at all stages of oil production, transportation and refining.

Oil sludge processing is a very difficult task for all oil and gas companies. According to experts, the volume of waste generated during the extraction and processing of oil reaches hundreds of thousands of tons. Most believe that the processing of oil sludge is a difficult task and many of the methods used often do not justify themselves for various reasons.

The relevance of this problem becomes much higher for the oil and gas industry, which makes it necessary to study possible ways of processing oil sludge. To solve this problem, the most common and dangerous pollutants of the natural environment of the oil and gas industry, namely oil sludge, were identified. The possibility of dissolving the highly viscous components of oil contained in oil sludge in gas condensate, solvent SONPAR 5402 and Naphtha is considered, the effectiveness of each of these solvents is quantified.

Ключевые слова: нефтешламы, утилизация нефтешламов, асфальтены, нефтяные дистилляты, газовый конденсат, растворение

Keywords: oil sludge, disposal of oil sludge, asphaltenes, petroleum distillates, gas condensate, dissolution

- Введение.

Эффективная добыча сырой нефти включает в себя несколько процессов, таких как бурение, заканчивание скважин и интенсификация самого процесса добычи. Одной из основных проблем, с которыми сталкивается нефтяная промышленность, является присутствие в сырой нефти высоковязких компонентов, которые могут снизить производительность скважин и в конечном счёте коэффициент извлечения углеводородов из пласта. Эти высоковязкие компоненты включают асфальтены, смолы и парафины. При добыче сырой нефти некоторые из этих высоковязких компонентов имеют тенденцию накапливаться в стволе скважины, в наземном оборудовании, образуя смесь, широко известную как «нефтешлам».

Нефтешламы – это сложные физико-химические смеси, которые состоят из нефтепродуктов, механических примесей (глины, окислов металлов, песка) и воды. Соотношение составляющих его элементов может быть самым различным.

Качественная характеристика нефтешламов на предприятиях:

1) в состав входят органические вещества от 10 процентов до 20 процентов по массе;

2) состав включает в себя механические примеси от 5% до 30% по массе;

3) вода от 50% до 70% массы[3].

После чего эти слои распадаются и образуют три слоя в прудах или шламохранилищах.

1) Нижний слой, или донный осадок — состоящий на 70% из твердой фазы нефтепродуктов (до 5–10%) и воды (25%);

2) Средний слой – из воды, загрязнённой нефтепродуктами и взвешенными веществами.

3) С самого верха слой из эмульгированного слоя нефтепродуктов, содержащего в основном до 5% механических примесей.

На состав нефтешлама влияет его происхождение и длительность хранения[4]. В результате переработки нефтешлама можно получать различные товары: углеводородный газ, элементы товарных топлив и смазочные материалы. Сбор, переработка и утилизация имеющихся и вновь образующихся нефтешламов на объектах добычи нефти предотвращают загрязнение поверхностных и подземных вод в регионе и способствуют восстановлению земель для промышленных целей[5].

Нефтешламы содержат опасные материалы, такие как тяжелые металлы, углеводороды и другие токсичные вещества, которые могут загрязнять почву и воду, если их не утилизировать должным образом. Кроме того, ужесточение природоохранных норм и осведомленность общественности о негативном воздействии промышленных отходов на окружающую среду обусловили необходимость внедрения компаниями устойчивых методов обращения с отходами, включая надлежащую утилизацию нефтешлама. Наконец, надлежащая утилизация нефтешлама также может обеспечить экономические выгоды за счет извлечения полезных материалов и энергии.

Необходимость утилизации нефтешламов обусловлена рядом причин:

1) они приводят к загрязнению атмосферы, воздуха и водных бассейнов, предполагают опасность для здоровья населения;

2) опасны и в пожарном отношении;

3) нефтешламовые амбары занимают значительные площади, и из-за их нехватки нефтяные отходы часто сжигают без очистки выхлопных газов;

4) содержат ценное углеводородное сырье[4].

- Объекты и методы исследования.

Научные объекты исследования — нефтешламы, образующиеся в резервуарах отстойниках установки подготовки нефти на Ярактинском нефтегазоконденсатном месторождении, относящегося к Лено-Тунгусской нефтяной провинции. Это месторождение расположено в 140 км к северо-востоку от города Усть-Кут в Иркутской области. Активная разработка месторождения началась в 1992 году.

В качестве растворителей высоковязких компонентов нефти, содержащихся в нефтешламах, рассмотрены газовый конденсат, добываемый попутно с нефтью, заводской растворитель СОНПАР 5402, Нафта (бензиновая фракция) с УПДТ (установки подготовки дизельного топлива), получаемая как побочный продукт на Ярактинском месторождении. Проведены лабораторные анализы по количественному измерению эффективности каждого из растворителей. Сделан вывод о возможности применения газового конденсата в качестве растворителя высоковязких компонентов нефти, содержащихся в нефтешламах, для последующей их очистки.

- Результаты исследования.

Нефтезагрязненная почва представляет собой дисперсную систему со значительной поверхностью границ раздела фаз нефти, воды, газа и почвы. В этом случае извлечение нефти из земли в значительной степени зависит от молекулярно-поверхностных явлений и наличия на плоскости контакта взаимодействующих фаз. Когда энергия адгезии нефти к твердой поверхности больше энергии когезии молекул нефти, то в процессе образования нефтешламов на границе раздела фаз в нефтезагрязненной почве наибольшее значение имеет процесс адсорбции активных компонентов нефти (нафтеновые кислоты, АСВ – асфальтосмолистые металлопорфировые комплексы) на поверхности земли [6].

Адсорбция активных компонентов нефти плотно связана с гидрофобизацией поверхности, что делает невозможным удаление её промывкой простой водой. Поверхность адсорбционного слоя состоит из асфальтенов с минимальной молекулярной массой и большим количеством металлопорфириновых комплексов, высокомолекулярных соединений. Именно поэтому все эти соединения имеют тесную связь друг с другом. В ходе адсорбции металлопорфировые комплексы влекут за собой асфальтены и смолы. Силой смачивания устанавливается равновесие, между тремя веществами: одним твердым и двумя жидкими. Главная причина изменения смачиваемости гидрофильной поверхности – состав нефти (это объясняется тем, что все компоненты, подвергающие ее изменениям, расположены в нефтяной фазе). Такими компонентами являются полярные соединения, содержащиеся в асфальтенах и смолах. Асфальтены, и смолы обладают, одновременно, как гидрофильными, так и гидрофобными характеристиками. Давление, температура, состав сырой нефти — все они воздействуют на стабильность асфальтенов[7].

Из-за этого возникает потребность в использовании преобразованных агентов – нефтяной дистиллят. Это позволяет преодолеть силу притяжения компонентов нефти на поверхности земли, а также способствовать более полную десорбцию нефти из почвы согласно следующему механизму:

1) сольватация нефтяными дистиллятами поверхности адсорбционного слоя нефти;

2) понижение межфазного натяжения на границе нефть-почва и смачивание нефтяных составляющих, адсорбированных на поверхности почвы;

3) десорбция нефтяных составляющих с поверхности почвы их локализация в объёмее нефтяного дистиллята.

Казанские ученые из Научного центра «Природные битумы» А. Ф. и Р.А. Кемаловы создали двухэтапную технологию извлечения нефти с поверхности загрязной почвы. В первом этапе происходит взаимодействие земли с содержанием модифицированных нефтяных дистиллятов и подготовленной водой с последующей передачей очищенной от нефти и нефтяных дистиллятов почвы на рекультивацию. После того, как высоковязкие и полярные компоненты нефти с поверхности почвы будут удалены, адсорбционный слой десорбируется с помощью подготовленной воды. Механизм извлечения остаточных модифицированных нефтяных дистиллятов аналогичен механизму первого этапа с заменой контактирующих фаз.

Этапы очистки нефтезагрязненных почв.

Первоначальный этап.

1) Загрузка новых нефтяных дистиллятов.

2) Включение режима барботажа с внедренным высокодисперсного носителя.

3) Загрузка нефтезагрязненной земли.

4) Смыв нефти с поверхности загрязненной почвы.

5) Слив нефтенасыщенных дистиллятов.

6) Оценка степени извлечения нефти с поверхности земли.

В случае если остаточное оглавление нефти на плоскости земли выше поставленный степень, идет по стопам повторить этапы 1–5.

Второй этап.

1) Подача приготовленной воды для удаления нефтяных дистиллятов с поверхности почвы.

2) Слив отработанной воды с остаточными нефтяными дистиллятами.

3) Оценка степени извлечения нефтяных дистиллятов с поверхности почвы.

4) Выгрузка очищенной воды из аппарата.

5) Загрузка следующей партии модифицированных нефтяных дистиллятов и повторение технологической цепочки.

Отработанная вода, содержащая остаточные нефтяные дистилляты, подвергается термохимическому разделению на воду и остаточные нефтяные дистилляты, затем эти потоки отправляются на рецикл.

Преимущества данной технологии:

Для того чтобы получить насыщенные нефтью дистилляции после фильтрации, обезвожения и фильтрации.

1) нефтяные дистилляты, насыщенные нефтью после фазы фильтрации и обезвоживания становятся составляющей товарной нефти).

2) пары нефтяных дистиллятов, сконденсированные в теплообменнике, являются компонентом сырья для получения модифицированных нефтяных дистиллятов;

3) вода, пары нефтяных дистиллятов, полученные на 8, 9 этапе, после конденсации, смешиваются с паровым конденсатом, который содержит нефтяные дистилляты;

4) после деэмульсации происходит разделение на нефтяные дистилляты (составляющая сырья для получения модифицированных нефтяных дистиллятов) и воду;

5) с целью рекультивации очищенную почву можно просушить со сбором выпаривающейся воды как составляющей сырья для подготовленной воды.

Следует отметить тот факт, разработанная технология:

1) компактные размеры и внешний вид;

2) безотходность;

3) решает проблемы оздоровления окружающей среды, рационального использования природных ресурсов;

4) гибкая, позволяющая регенерировать почву любой нефтяной загрязненностью;

5) универсальность управления (ручное или же автоматическое);

6) высокая эффективность (коэффициент извлечения нефти из нефтезагрязненной почвы составляет 98%–99%);

7) мобильность (основной аппарат монтируется на стационарной раме либо на шасси автомобиля);

8) сохранение гумусового компонента почвы без изменений из-за отсутствия в технологии печей дожига;

9) сохранение свойства нефти за счет отсутствия в технологии больших (выше 200°C) температур [5].

- Обсуждение.

Хочу предложить заменить нефтяные дистилляты на дегазированный газовый конденсат, добываемый попутно с нефтью на местных нефтегазоконденсатных месторождениях. Использование дегазированного газового конденсата в качестве замены нефтяных дистиллятов может дать ряд преимуществ. Во-первых, дегазированный газовый конденсат является более чистым источником энергии, чем нефтяные дистилляты, поскольку он выделяет меньшие уровни загрязняющих веществ и парниковых газов. Во-вторых, использование дегазированного газового конденсата может снизить зависимость от продуктов на основе нефти и повысить энергетическую безопасность.

Кроме того, использование дегазированного газового конденсата может помочь сократить количество отходов и способствовать устойчивому развитию. Вместо того чтобы утилизировать газовый конденсат в качестве побочного продукта, его можно использовать в качестве ценного ресурса в промышленных процессах.

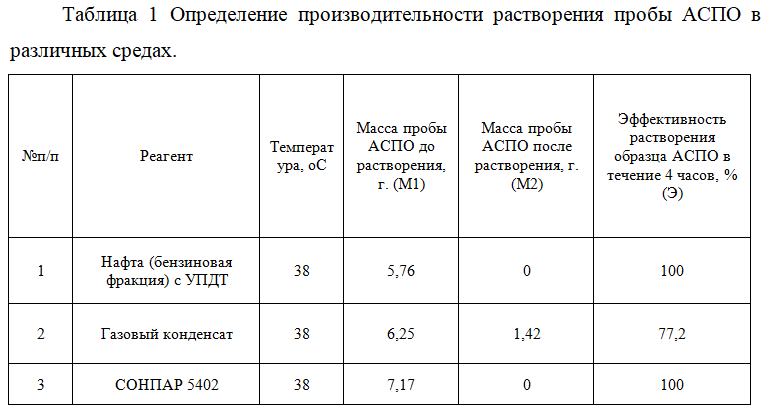

На Ярактинском нефтегазоконденсатном месторождении, в условиях лаборатории установки подготовки нефти, был произведен эксперимент по растворению АСПО (асфальтосмолопарафиновых отложений) в газовом конденсате, заводском растворителе СОНПАР 5402, Нафте (бензиновая фракция) с УПДТ (установки подготовки дизельного топлива) на Ярактинском месторождении. Массу пробы АСПО определяли с помощью электронных весов. Результаты представлены в таблице 1.

Как видно из таблицы 1, при этом эффективность растворения АСПО в газовых конденсатах составляет 77,2%, что вполне достаточно для растворения большей части высоковязких и полярных компонентов нефти, содержащихся в нефтешламах [8].

Централизованный сбор и переработка нефтешлама с промышленных объектов дает комплексный эффект, включающий:

1) экологический (сокращение имеющегося загрязнения и предотвращение скопления вредоносных препаратов в находящейся в окружающей среде, ликвидация хранилищ нефтешлама);

2) экономический (сокращение потребления вещественных и топливных ресурсов, сокращение и возврат земельных площадей, изъятых из хозяйственного и сельскохозяйственного оборота для хранения и захоронения отходов);

3) социальный (спад заболеваемости среди населения, оздоровление условий труда, среды обитания).

В целом, замена нефтяных дистиллятов дегазированным газовым конденсатом является подходом к устойчивому развитию и снижению воздействия промышленной деятельности на окружающую среду.

5. Заключение.

Следует отметить, что способность растворять высоковязкие компоненты сырой нефти, которые присутствуют в нефтешламе, в газовом конденсате представляет собой привлекательную альтернативу традиционным методам утилизации отходов. Использование газового конденсата вместо нефтяных дистиллятов не только обеспечивает более экономичное решение, но и поддерживает местную экономику за счет использования ресурсов близлежащих нефтяных и газовых месторождений. Преимущества такого подхода особенно актуальны в регионах с богатыми запасами нефти и газа, где утилизация нефтешлама и других отходов остается актуальной проблемой.

Во многих странах, включая Россию, действует законодательство, стимулирующее вовлечение промышленных отходов в экономический цикл в качестве вторичных сырьевых ресурсов. Природоохранная мера может быть использована для каждого конкретного предприятия с учетом его экономических возможностей [9].

Выполненные лабораторные опыты, направленные на поиск наиболее эффективного растворителя парафинов, содержащихся в нефтешламах сделают возможным осуществление ресурсосберегающей, экологически целесообразной технологии их очистки с использованием газового конденсата. Это не только позволит предприятию утилизировать опасные производственные отходы, но и значительно улучшит экологическую обстановку в данном районе.

Список источников

- Минигазимов Н.С., Расветалов В.А., Зайнуллин Х.Н. Утилизация и обезвреживание нефтесодержащих отходов. – Уфа: Экология, 1999. – 299 с.

- Хайдаров Ф.Р., Хисаев Р.Н., Шайдаков В.В., Каштанова Л.Е. Нефтешламы. Методы переработки и утилизации. – Уфа: Монография, 2003. – 74 с.

- Ахметов А.Ф., Гайсина А.Р., Мустафин И.А. Методы утилизации нефтешламов различного происхождения // Нефтегазовое дело. − 2011. − №9. − С.98-101.

- Хуснутдинов И.Ш., Сафиулина А.Г., Заббаров Р.Р., Хуснутдинов С.И.. Методы утилизации нефтяных шламов // Вестник Казанского технологического университета. Казань − 2015. − №10. − С.213-215.

- Кемалов А.Ф., Кемалов Р.А. Технология очистки нефтезагрязнённых почв, Казань, Казанский государственный технологический университет, Научно-технологический центр «Природные битумы» — 2009.

- Акбарзаде К., Хаммами А., Харрат А., Чжан Д., Алленсон С., Крик Д., Кабир Ш., Джамалуддин А., Маршалл А., Роджерс Р., Маллинс О., Солбаккен Т. Асфальтены: проблемы и перспективы // Нефтегазовое обозрение — США – 2007. С.28-53.

- Абдалла В., Бакли Д., Капнеги Э., Эдвардс Д., Херольд Б., Формэд Э., Грауэ А., Хабаши Т., Селезнёв Н., Синьер К., Хусейн Х., Монтарон Б., Зиауддин М. Основы смачиваемости // Нефтегазовое обозрение — США – 2007. С.54-75.

- Горбаев А.В. Совершенствование химического метода утилизации нефтешламов путём растворения их в нефтяных дистиллятах. // XXI век Техносферная безопасность. Иркутск − 2019. − № 13. − С. 98-107.

- Хуснутдинов И.Ш., Хмелёв А.И., Беседнова А.В. Проблема утилизации нефтяных шламов // Российский Государственный университет нефти и газа им. И.М.Губкина. Москва: Реферат − 2010. – 23 с.

References

- Minigazimov N.S., Rasvetalov V.A., Zainullin H.N. Utilization and neutralization of oil-containing waste. – Ufa: Ecology, 1999. – 299 p.

- Haidarov F.R., Hisaev R.N., Shaidakov V.V., Kashtanova L.E. Oil sludge. Methods of recycling and disposal. – Ufa: Monograph, 2003. – 74 p.

- Akhmetov A.F., Gaisina A.R., Mustafin I.A. Methods of utilization of oil sludge of various origin // Oil and gas business. − 2011. − №9. − P.98-101.

- Khusnutdinov I.Sh., Safiulina A.G., Zabbarov R.R., Khusnutdinov S.I.. Methods of utilization of oil sludge // Bulletin of Kazan Technological University. Kazan − 2015. − №10. − Pp.213-215.

- Kemalov A.F., Kemalov R.A. Technology of purification of oil-contaminated soils, Kazan, Kazan State Technological University, Scientific and Technological Center «Natural bitumen» — 2009.

- Akbarzade K., Hammami A., Kharrat A., Zhang D., Allenson S., Creek D., Kabir S., Jamaluddin A., Marshall A., Rogers R., Mullins O., Solbakken T. Asphaltenes: problems and prospects // Oil and Gas Review — USA – 2007. pp.28-53.

- Abdalla V., Buckley D., Capnegi E., Edwards D., Herold B., Formad E., Graue A., Habashi T., Seleznev N., Signer K., Hussein H., Montaron B., Ziauddin M. Fundamentals of wettability // Oil and Gas Review — USA – 2007. pp.54-75.

- Gorbaev A.V. Improvement of the chemical method of utilization of oil sludge by dissolving them in petroleum distillates. // XXI century Technosphere security. Irkutsk − 2019. − № 13. − Pp. 98-107.

- Khusnutdinov I.Sh., Khmelev A.I., Besednova A.V. The problem of oil sludge utilization // Gubkin Russian State University of Oil and Gas. Moscow: Abstract − 2010. – 23 p.

Для цитирования: Горбаев А.В. Возможность растворения высоковязких компонентов нефти, содержащихся в нефтешламах, в газовом конденсате // Московский экономический журнал. 2023. № 4. URL: https://qje.su/rekreacia-i-turizm/moskovskij-ekonomicheskij-zhurnal-4-2023-18/

© Горбаев А.В, 2023. Московский экономический журнал, 2023, № 4.