УДК 676.16.022.6.034

DOI 10.24411/2413-046Х-2018-14015

ХИМИЧЕСКИЙ СОСТАВ И СВОЙСТВА БАМБУКА И ЦЕЛЛЮЛОЗЫ ТРОПИЧЕСКИХ ПОРОД РАСТЕНИЙ

THE CHEMICAL COMPOSITION AND PROPERTIES OF BAMBOO AND CELLULOSE OF TROPICAL PLANTS

Хоанг Минь Кхоа, аспирант Северный (Арктический) федеральный университет им. М.В. Ломоносова

Чу Конг Нгьи, аспирант Санкт-Петербургский государственный лесотехнический университет им. С.М. Киров

Hoang Minh Khoa, graduate student, Northern (Arctic)Federal University. M. V. Lomonosov

Chu Cong Nghi, post-graduate student, St. Petersburg state forest engineering University. S. M. Kirov

Аннотация: В статье автор проводит исследование состава и свойств бамбука и целлюлозы тропических пород растений. По результатам химического анализа был сделан вывод о том, что при наличии отличий в содержании целлюлозы, экстрактивных веществ и зольности от лиственной и хвойной древесины, данное сырье имеет потенциал для получения из нее технической целлюлозы.

Ключевые слова: бамбук, целлюлоза тропических пород растений, лигнин, вещества, экстрагируемые органическими растворителями.

Key words: bamboo, cellulose of tropical plant species, lignin, substances extracted with organic solvents.

Растительная биомасса сегодня представляет несомненный интерес для бумажной промышленности, поскольку является постоянно возобновляемым ресурсом, что очень важно и в экономическом, и в экологическом аспектах. На фоне постоянно поиска новых источников растительной биомассы достаточный интерес представляют нетрадиционные виды древесины, в частности, древесина тропических растений.

Большое количество работ различных авторов посвящены изучению физико-химических свойств пальмы и бамбука. Так, исследователями подробно изучались физические свойства древесины тропических пород, исследовались их физико-химические свойства. Авторы приходят к выводу, что свойства древесины тропических растений не уступают многим другим видам древесины [8].

Исследователями также отмечен высокий уровень выхода целлюлозы из древесины (около 80 % от массы) при неизменном состоянии надмолекулярной структуры целлюлозы при предгидролизе и при росте ее индекса кристалличности [9].

Имеются также работы, в которых проводилось сравнительное изучение волокна, которое получается из целлюлозы бамбука по технологии Lyocell и других регенерированных целлюлозных волокон при помощи таких методов, как широко угловое рентгеновское рассеяние, оптическая и сканирующая микроскопия. В результате экспериментальных исследований авторы приходят к выводу, что свойства волокна из целлюлозы бамбука не уступали аналогичным свойствам волокон древесных целлюлоз, а уровень антибактериальных свойств в них был значительно выше.

Кроме того, проводились исследования структуры бамбуковых волокон, чтобы определить пригодность их для текстильных материалов. По результатам исследований удалось заключить, что по химическому составу и структуре волокна бамбука имеют значительное сходство с волокнами хлопка, льна и рами. Но более низкая молекулярная масса придает последним большую хрупкость. Однако за счет специфического морфологического строения волокон бамбук имеет высокие сорбционные свойства, также потребительские свойства одежды, изготовленной из волокон бамбука, не уступают ко качеству потребительским свойствам одежды из других волокон [3].

По анатомической макроструктуре бамбук аналогичен структуре многих видов травянистых растений. Результаты химического анализа стеблей бамбука свидетельствуют, что их структуру составляют целлюлоза, гемицеллюлозы, лигнин, жиры, протеины и т.д. [6]. По химическому составу бамбук аналогичен химическому составу древесины. В состав древесины бамбука входит [8] 1.3-2.0% золы, 3.4-4.6 веществ, экстрагируемых смесью этанол-толуол, 24-26% лигнина, 25-49% целлюлозы и 24-27% пентозанов.

Целлюлоза бамбука – это естественный линейны полимер, построенный из звеньев ß-D-глюкозы, которые связаны 1,4-гликозидной связью. Процент содержания целлюлозы в древесине бамбука составляет от 40% до 50%, в зависимости от вида. Гемицеллюлозы являются растительными полисахаридами, имеющими меньшую, чем у целлюлозы, молекулярную массу, они состоят из остатков разных пентоз и гексоз. В отличие от целлюлозы гемицеллюлозы – это легкогидролизуемые полисахариды.

Лигнин является ароматическим высокомолекулярным компонентом, сосредоточенным в межклеточной стенке. Одревесневшие ткани древесины и травянистых растений содержат от 15% до 35% лигнина.

Главная причина, по которой бамбук привлекает внимание производителей, – это высокая скорость его роста: он относится к самым быстрорастущим растением на земле, а по химиче6скому составу пригоден для использования в целлюлозно-бумажной промышленности. В нашей стране бамбук изучен недостаточно и в производстве целлюлозы не применяется.

Соответственно, с учетом перспективных физико-химических особенностей бамбука, сегодня существует необходимость изучить опыт других стран в использовании бамбука, а также установить, возможно ли получение бамбуковой целлюлозы в условиях, рассчитанных на лиственную древесину. С этой целью необходимо исследование химических и физико-механических свойств целлюлозы.

В соответствии с вышесказанным, цель данной работы – получить и изучить свойства целлюлозы из древесины бамбука. Для достижения поставленных целей планируется следующее:

— проведение лабораторной варки целлюлозы бамбука параллельно с варкой лиственной древесины при равных условиях;

— проведение химического анализа древесины и целлюлозы, в результате чего необходимо установить процентное содержание основных компонентов;

— проведение микроскопического анализа целлюлозы для того, чтобы сравнить волокна целлюлозы бамбука и волокна лиственной целлюлозы и установить их основные отличия.

Изучение бумагообразующих и физико-механических свойств целлюлозы бамбука в сравнении с лиственной целлюлозой проводилось на лабораторных отливках, изготовленных из полученной целлюлозы с последующим получением из них необходимых образцов.

Задачи исследования были сформулированы следующим образом:

- Насколько сопоставимы характеристики бамбуковой целлюлозы с лиственной, при получении в условиях, рассчитанных на лиственную древесину?

- Есть ли перспективы для адаптации бамбуковой древесины в целлюлозно-бумажной промышленности России?

Экспериментальная часть

Исследуемая древесина была доставлена в виде брусков длиной 20-23 см и толщиной 1,5 – 2,0 см. Образцы были подвержены окорке и поперечной распиловке на бруски длиной 2,5 см. Опилки, полученные от поперечной распиловки древесины, были просушены и отсортированы на сите с перфорацией 0,25 мм, после чего использованы для изучения химического состава древесины.

В процессе проведения эксперимента использовались следующие методики химического анализа древесины и целлюлозы.

А) Определение влажности. Для этого цели была взята навеска воздушно-сухих опилок около 1 гр. с точностью до 0,0001 гр., которую поместили в стеклянный бюкс, заранее доведенный до постоянной массы. Бюкс с открытой крышкой поставили в сушильный шкаф и высушивали в течение 2-3 часов при температуре 103 ± 2 ºС. После высушивания, бюкс закрыли и поместили в эксикатор на 15 минут, после чего взвесили на аналитических весах. Высушивание проводили несколько раз до тех пор, пока последнее взвешивание по сравнению с предыдущим не показало убыль массы менее 0,0005 г [2;3].

Б) Определение зольности. В процессе определения зольности осуществили прокаливание пустого фарфорового тигля с крышкой в муфельной печи при температуре 575°С до постоянной массы. В тигель поместили навеску опилок массой 2…3 г. Осторожно озолили пробу древесины на краю муфельной печи, избегая воспламенения древесины во избежание потерь золы. Затем тигель с золой прокаливали в муфельной печи при температуре 575°С в течение 3 ч (до полного удаления углерода). Тигель извлекли из муфельной печи щипцами, закрыли крышкой и дали немного остыть, поместив на несгораемую подставку (1…2 мин), после чего перенесли в эксикатор. После охлаждения в эксикаторе (30…40 мин) тигель с золой взвесили и продолжили прокаливание по 1 ч до достижения постоянной массы (разница двух взвешиваний не более 0,0002 г).

В) Определение содержания водорастворимых веществ. Для определения содержания водорастворимых веществ в колбу вместимостью 250 мл поместили навеску около 2 г опилок с точностью до 0,0001 г, залили 100 мл дистиллированной воды, соединили колбу с обратным холодильником и погрузили в кипящую водяную баню. Через три часа опилки отфильтровали на стеклянном фильтре с пористостью 160, заранее доведенном до постоянной массы. Так же на фильтре опилки промыли горячей дистиллированной водой до бесцветных промывных вод и высушили в сушильном шкафу при температуре 103 ± 2 ºС до постоянной массы [2;3].

Г) Определение содержания веществ экстрагируемых органическими растворителями. Экстракция проводилась в аппарате Сокслета. В хлопковом мешочке взвесили около 5 г опилок с точностью до 0,0002 г, после чего мешочек поместили в экстрактор. В колбу налили на 2/3 объема растворитель, собрали аппарат, пустили воду в холодильник и начали нагрев колбы. Нагрев регулировали таким образом, чтобы растворитель сливался из экстрактора каждые 8…10 минут. Экстракцию проводили в течение 3 часов, после завершения экстракции, мешочек с опилками извлекли из экстрактора и опилки высушивали на фильтровальной бумаге, для дальнейшего использования при определении содержания лигнина. Установку собрали обратно и отогнали растворитель, после чего колбу со смолистыми веществами поместили в сушильный шкаф и довели до постоянной массы. Содержание в древесине веществ, экстрагируемых органическими растворителями, определили по формуле [2;3].

Д) Определение содержания целлюлозы. Определение содержания целлюлозы проводили азотно-спиртовым методом. Чтобы выполнить анализ, взяли навеску около 1 г воздушно-сухих опилок, поместили в коническую колбу вместимостью 250 мл и добавили 25 мл азотно-спиртовой смеси, состоящей из одного объема концентрированной HNO3 и четырех объемов этанола. К колбе присоединили обратный холодильник и кипятили опилки с азотно-спиртовой смесью на водяной бане в течение 1 часа.

Когда кипячение было окончено, опилкам дали осесть и осторожно слили жидкость через высушенный до постоянной массы стеклянный пористый фильтр. Попавшие на фильтр опилки смыли обратно в колбу, используя 25 мл свежей азотно-спиртовой смеси, и снова кипятили с обратным холодильником в течение 1 часа. Кратность проведения подобной обработки – 4 раза.

После последней обработки целлюлозу отфильтровали, применяя отсос, и промыли на фильтре 10 мл свежей азотно-спиртовой смеси. Затем, целлюлозу на фильтре промыли горячей водой. Окончание промывки определили по индикатору метиловому оранжевому. Фильтр с целлюлозой высушили в сушильном шкафу при температуре 103 ± 2 ºС до постоянной массы [2;3].

Е) Для определения содержания лигнина использовали метод определения сернокислотного лигнина в модификации Ф.П. Комарова. Взяли навеску около 1 г воздушно-сухих обессмоленных опилок с точностью до 0,0001 г. Навеску поместили в коническую колбу, вместимостью 250 мл с резиновой пробкой, добавили 15 мл 72 % H2SO4 и выдерживали в термостате при температуре 24…25 оС в течение 2,5 ч при периодическом и осторожном помешивании во избежание образования комков. Затем смесь лигнина с кислотой разбавили 200 мл дистиллированной воды и кипятили с обратным холодильником на электрической плитке при слабом кипении в течение 1 ч. После окончания кипячения, колбу закрыли резиновой пробкой и убрали в шкаф, для того чтобы частицы лигнина укрупнились и осели на дно колбы. Фильтрование проводили на следующий день, на стеклянном пористом фильтре, предварительно высушенном до постоянной массы. Отфильтровав, осадок промыли горячей водой, после чего фильтр с лигнином высушили в сушильном шкафу при температуре 103 ± 2 оС до постоянной массы и взвесили [2;3].

Ё) Для определения содержания пентозанов, была собрана установка, в которую входили перегонная колба на 500 мл, холодильник и приемник дистиллята (мерный цилиндр на 25 мл). В перегонную колбу на пробке вставили капельную воронку для подачи соляной кислоты.

В колбу была помещена навеска около 0,5 гр. опилок, с точностью до 0,0002 г, добавили 10 гр. хлорида натрия и 100 мл 13% соляной кислоты. Для предотвращения пенообразования добавили небольшой кусочек парафина, а для равномерного кипения – 1-2 кусочка пористого стекла. Колбу закрыли пробкой с капельной воронкой, поставили на электроплиту с асбестовой сеткой, соединили с холодильником и нагревали таким образом, чтобы каждые 10 минут получать 25 мл конденсата. После отгонки каждых 25 мл конденсата в колбу из капельной воронки вливали 25 мл 13% соляной кислоты, а конденсат из цилиндра выливали в мерную колбу вместимостью 500 мл. Перегонку вели 100 минут, окончание отгонки определили по реакции с уксуснокислым анилином.

Окончив отгонку фурфурола, конденсат в мерной колбе довели до метки дистиллированной водой, тщательно перемешали и отобрали пипеткой 100 мл в коническую колбу на 250 мл. В колбу добавили 10 мл 2,5% раствора молибдата аммония и 25 мл 0,1 н. раствора бромид-бромата калия. Колбу закрыли пробкой, содержимое осторожно перемешали, выдержали точно 4 минуты и прибавили в нее 10 мл 10% раствора йодистого калия. Колбу с содержимым плотно закрыли пробкой, вновь осторожно перемешали и поместили в темноту на 10 минут. По истечении 10 минут выделившийся йод титровали 0,1 н. раствором тиосульфата натрия. Сначала титровали быстро, до слабо-желтой окраски, затем прибавили 8 капель крахмала и титровали по каплям до исчезновения синей окраски. Наряду с этим провели холостой опыт, в этом случае в качестве исходного раствора взяли 20 мл 13% соляной кислоты и 80 мл дистиллированной воды, поместили в коническую колбу на 250 мл. Все остальные операции повторили как и в рабочем опыте [2;3].

Результаты и их обсуждение

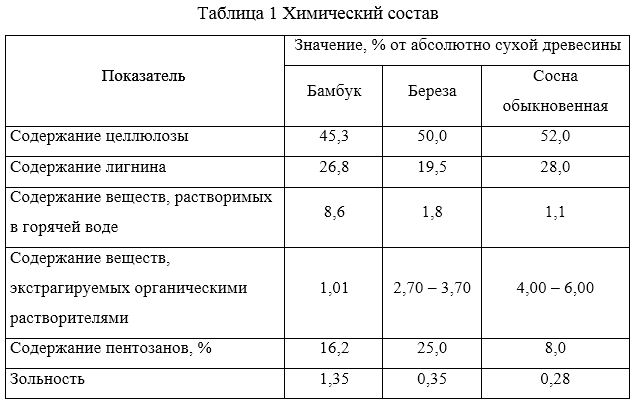

Химический анализ древесины позволил получить данные о том, какой процент в древесине бамбука составляет целлюлоза, лигнин, вещества растворимых горячей водой, вещества, экстрагируемые органическими растворителями, также был определен процент зольности древесины. Полученные результаты были сопоставлены с литературными данными по лиственной и хвойной древесине и представлены в таблице 1 [5].

Полученные результаты позволяют заключить, что в древесине бамбука содержится целлюлозы меньше, чем в хвойных и лиственных породах. По содержанию лигнина ближе к данным по хвойной древесине, имеет повышенное содержание водорастворимых веществ и повышенную зольность. Соответственно, может быть сделан вывод о том, что бамбук, с учетом его химического состава, может найти применение в целлюлозно-бумажной промышленности, при этом, необходимо учесть особенности бамбука как сырья и применять особый подход в процессе применения бамбука для производства технической целлюлозы.

Заключение

По результатам химического анализа древесины бамбука можно заключить, что процент содержания целлюлозы здесь составляет 45,3 %, лигнин содержится в древесине в количестве 26,8 %, вещества, экстрагируемые горячей водой – 8,6 %, вещества, экстрагируемые органическими растворителями – 1,01 %, зольность – 1,35 %. Соответственно, можно заключить, что процент содержания целлюлозы, экстрактивных веществ и зольности в бамбуке и лиственной и хвойной древесине различается, у исследуемого сырья имеется высокий потенциал для получения из него технической целлюлозы.

Литература

- Калюта Е.В. Молекулярно-массовые характеристики эфиров целлюлозы, полученные при карбокси метилировании и нитровании древесины: Дис. … канд. хим. наук. Красноярск, 2GG7. 141 с.

- Новожилов Е.В Выделение и определение компонентов древесины [Текст]: Методические указания к выполнению лабораторных работ/ Новожилов Е. В., Попова Г. И., Грошев А. С.// Изд-во АГТУ, 2008. – 58 с.

- Оболенская А. В. Лабораторные работы по химии древесины и целлюлозы [Текст]: Учебное пособие для вузов. /Оболенская А. В., Ельницкая 3. П.,Леонович А. А.// М.: «Экология», 1991. – 320 с.

- Силагадзе M.A., Карчава M.C., Ардеманашвили Т.В., Джинджолия Ш.Р. Полисахаридный комплекс плодов кокосовой пальмы Butiacapitata // Хранение и переработка сельхоз сырья. 2009. №10. С. 11-12.

- Технология целлюлозно-бумажного производства. В 3-х т. Справочные

материалы. – СПб.: ЛТА, 2002. – 419 c. - Ягодин В.И., Антонов В.Н. Методика определения удельной поверхности измельченной древесной зелени // Изучение химического состава древесной зелени: методические основы. Рига, 1983. С. 33-38.

- Junga S.-H., Kanga B.-S., Kim J.-S. Production of bio-oil from rice straw and bamboo sawdust under various reaction conditions in a fast pyrolysis plant equipped with a fluidized bed and a char separation system // J. Analyt. Appl. Pyrolysis. 2008. Vol. 82, N2. Pp. 240-247.

- Gericke A., Van der Pol Y. A comparative study of regenerated bamboo, cotton and viscose rayon fabrics. Part 1. Selected comfort properties // J. Family Ecol. Consumer Sci. 2010. Vol. 38. Pp. 63-73.

- Ma X., Huang L., Chen Y., Cao Sh., Chen L. Preparation of bamboo dissolving pulp for textile production. Part 1. Study on prehydrolysis of green bamboo for producing dissolving pulp // BioResources. 2011. N6(2). Pp. 1428-1439.

- Yang G., Zhang Y., Shao H., Hu X. A comparative study of bamboo lyocell fiber and other regenerated cellulose fibers // Holzforschung. 2009. Vol. 63, N1. Pp. 18-22.

- Aminuddin M., Latif M.A. Bamboo in Malaysia: Past, present and future research // Bamboo in Asia and the pacific: Proceedings 4th Int. Bamboo Workshop. Chiangmai, Thailand. 1991. Pp. 349-354.

- Mansur A. Analysis of Calcutta bamboo for structural composite materials // PhD thesis. Department of Wood Science and Forest Products. 2000. USA. URL: http://scholar.lib.vt.edu/theses/available/etd-08212000-10440027/.

- Фомин А.А. Тракторы Versatile с классической рамой: применимость. Международный сельскохозяйственный журнал. 2018. № 2. С. 81-83.

- Фомин А.А. Обеспечение эффективного и рационального использования земель сельскохозяйственного назначения. Московский экономический журнал. 2018. № 1. С. 3.

- Фомин А.А. Об оценке потребности растениеводческих хозяйств страны в растениепитателях-аппликаторах на основании роста востребованности жидких минеральных удобрений типа КАС в разрезе почвенно-климатических условий России. Международный сельскохозяйственный журнал. 2017. № 3. С. 60-63.

- Фомин А.А. Обоснование геометрии рабочих органов тяжелых и сверхтяжелых дисковых борон RSM DV-1000/600 и DX-850. Международный сельскохозяйственный журнал. 2017. № 1. С. 61-64.

Literature:

- E Kalyuta.B. Molecular weight characteristics of cellulose esters obtained by carboxy methylation and nitration of wood: Dis. … kand. chem. sciences’. Krasnoyarsk, 2GG7. 141 p.

- Novozhilov, E. separation and determination of components of wood [Text]: Methodical instructions to performance of laboratory works/ Novozhilov E. V., Popova G. I., Groshev A. S.// publishing house of ASTU 2008,. — 58 p.

- And Obolenskaya. B. Laboratory work on the chemistry of wood and cellulose [Text]: textbook for universities. /A Obolenskaya. V., Elnitskaya 3. P.,Leonovich A. A.// Moscow: Ekologiya, 1991. — 320 p.

- Silagadze M. A., Karchava M. S., Anamanaguchi T. V., sh. R Jinjolia Polysaccharide complex of the coconut palm fruit Butiacapitata // Storage and processing of agricultural raw materials. 2009. No. 10. P. 11-12.

- Technology of pulp and paper production. In 3 t. Reference materials. – SPb.: LTA, 2002. — 419 c.

- In Yagodin.I., Antonov.N. Methods of determining the specific surface of crushed wood greens / / Study of the chemical composition of wood greens: methodical bases. Riga, 1983. P. 33-38.

- Junga, S.-H. Kanga, B.-S., Kim J.-S. Production of bio-oil from rice straw and bamboo sawdust under various conditions reaction setup fast pyrolysis include fluidized bed and a char separation system / / J. Analyt. Application. Pyrolysis. 2008. Thom. 82, N2. PP. 240-247.

- Gerick Van der Pol Y. comparative study of regenerated bamboo, cotton and viscose fabrics. Part 1. Some properties comfort / family-J. Ecol. Sci User. 2010. Thom. 38. PP. 63-73.

- MA, H., L. Huang, Chen, Yu, CAO, Chen, L. preparation of dissolving bamboo pulp for textile production. Part 1. Study on the Kraft green bamboo for obtaining dissolving pulp / / bioresources. 2011. N6 (2). P. 1428-1439.

- Yang G., Zhang Y., Shao H., Hu X. comparative study of bamboo Lyocell fiber and other regenerated cellulose fibers / / Holzforschung. 2009. Thom. 63, N1. PP. 18-22.

- Aminuddin M., Latif M. A. bamboo in Malaysia: past, present and future studies // bamboo in Asia-Pacific: proceedings of the 4th inter. Bamboo Workshop. Chiang Mai, Thailand. 1991. PP. 349-354.

- Mansour A. Analysis of Calcutta bamboo for structural composite materials / / PhD thesis. Department of wood and forest products science. 2000. USA. URL: http://scholar.lib.vt.edu/theses/available/etd-08212000-10440027/.

- Fomin A. A. Versatile Tractors with classic frame: applicability. International agricultural journal. 2018. No. 2. P.81-83.

- Fomin A. A. Ensuring the efficient and rational use of agricultural land. Moscow economic journal. 2018. No. 1. P.3.

- Fomin A. A. On the assessment of the needs of crop farms in the country in the use of applicators on the basis of the growth of the demand for liquid mineral fertilizers in the context of soil and climatic conditions of Russia. International agricultural journal. 2017. No. 3. P. 60-63.

- Fomin A. A. The Study of the geometry of the working bodies of heavy and superheavy disk harrows RSM DV-1000/600 and DX-850. International agricultural journal. 2017. No. 1. P. 61-64.