Московский экономический журнал 3/2018

УДК 681.5

DOI 10.24411/2413-046Х-2018-13003

Тихонов Алексей Иванович

Заведующий кафедрой «Управление персоналом»

«Московский авиационный институт

(национальный исследовательский университет», г. Москва

кандидат технических наук, доцент

Сазонов Андрей Александрович

Доцент кафедры «Менеджмент и маркетинг

высокотехнологичных отраслей промышленности»

«Московский авиационный институт

(национальный исследовательский университет», г. Москва

кандидат экономических наук, доцент

Tikhonov Alexey Ivanovich

Head of the department «Human resource management»

«Moscow aviation institute (national research university», Moscow

Candidate of Technical Sciences, Associate Professor

Sazonov Andrey Aleksandrovich

Associate Professor of the department

«Management and marketing high-tech industries of the industry»

«Moscow aviation institute (national research university», Moscow

Candidate of Economic Sciences, Associate Professor

ЦИФРОВОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА УПРАВЛЕНИЯ СИСТЕМАМИ ЖИЗНЕННОГО ЦИКЛА АВИАЦИОННЫХ ДВИГАТЕЛЕЙ НА ПРИМЕРЕ ПРЕДПРИЯТИЯ АО «ОДК-АВИАДВИГАТЕЛЬ»

DIGITAL MODELLING OF PROCESS OF MANAGEMENT OF THE SYSTEMS OF LIFE CYCLE OF AVIATION ENGINES ON THE EXAMPLE OF THE JSC «UEC- AVIADVIGATEL»

Аннотация. Статья посвящена анализу процесса цифрового моделирования систем управления жизненным циклом авиационных двигателей. Проанализирован процесс применения новых систем и технологий в границах нового технологического уклада. Установлено, что ключом к успешному развитию современных двигателестроительных предприятий являются мобилизаторы и образовательные программы, которые быстро и эффективно приносят результаты и выступают ключевыми драйверами для развития национальной экономики. Определены перспективы основных направлений в развитии процессов цифрового моделирования жизненного цикла продукции с учетом тотального цифрового изменения экономики. Установлен ряд требований к деятельности современных глобальных рынков. Выделен ключевой аспект 4-й промышленной революции ⎯ цифровое производство, которое представляет собой многоуровневую метасистему, осуществляющую сбор и обработку точных данных для комплексного анализа информации. Это повлечет за собой планомерное изменение существующего жизненного цикла и выпуск продукции нового уровня. Новой сфере производства будет присуще быстрое изготовление нестандартных вещей и высокий уровень массового производства. Приведены основные компоненты управления цифровым жизненным циклом авиационных изделий в рамках концепции «Индустрия 4.0». Проводится систематизация основных трендов в работе управленческих команд. Делается вывод о системной оценке зрелости предприятия в развитии цифровых технологий.

Summary. Article is devoted to the analysis of process of digital modeling of control systems of life cycle of aviation engines. Process of use of new systems and technologies in borders of new technological way is analysed. It is established that a key to successful development of the modern engine-building enterprises are mobilizers and educational programs which quickly and effectively bring results and act as key drivers for development of national economy. Prospects of the main directions in development of processes of digital modeling of life cycle of production taking into account total digital change of economy are defined. A number of requirements to activity of the modern global markets is established. The key aspect of the 4 industrial revolution ⎯ digital production which represents the multilevel metasystem which is carrying out collecting and processing of exact data for the complex analysis of information is marked out. It will entail for systematic change of the existing life cycle and production of new level. The fast manufacture of non-standard things and high level of mass production will be inherent in the new sphere of production. The main components of management of digital life cycle of aviation products within the concept «The Industry 4.0» are given. Systematization of the main trends in work of management teams is carried out. The conclusion about system assessment of a maturity of the enterprise in development of digital technologies is drawn.

Ключевые слова: цифровая экономика, моделирование бизнес-процессов, дополненная реальность, цифровой жизненный цикл изделий, цифровая трансформация, диффузия технологий, современное двигателестроение.

Keywords: digital economy, modeling of business processes, augmented reality, digital life cycle of products, digital transformation, diffusion of technologies, modern engine-building.

Переход экономики России в 90-х годах 20 века к рыночным отношениям обострил неготовность предприятий, в том числе наукоемких отраслей промышленности, к современным условиям и жесткой конкуренции со стороны развитых западных предприятий. Условия, в которых современные предприятия осваивают новые виды продукции, коренным образом отличаются от существовавших ранее, когда в стране действовала единая отраслевая система управления производством. В активно развивающихся странах сегодня в национальных экономиках один из самых важных элементов – мобилизаторы, пространства для тестирования гипотез, прототипирования продуктов, моделирования бизнес-процессов, прокачки бизнес-моделей. Без таких мобилизаторов экосистема национальной экономики не может успеть за экспоненциальной диффузией технологий. Скорость диффузии технологий представляет собой промежуток времени за который технологии начинают в активной мере применяться большинством потребителей. Другими словами временной промежуток можно представить в виде поднимающейся технологической волны и значит чем меньше затрат потребуется для запуска технологии, тем быстрее будет время ввода их эксплуатацию, а значит и технологическая диффузия будет ярче выражена. Необходимо отметить, что в период таких технологических волн возрастает количество потерянных рабочих мест, а также замедляются темпы адаптации экономики, но возможно возникновение новых рабочих мест только в тех сегментах которые пока не были затронуты технологическими волнами. Технологическое ускорение оказывает огромное влияние на микро- и макроэкономические показатели, что способствует появлению так называемых «J» технологий [7].

В настоящее время одним из ярких примеров использования в промышленном производстве «J» технологий является дополненная реальность AR (сокр. от англ. Augmented Reality). К примеру компания Boeing использует при сборке самолетов технологии различные технологий дополненной реальности, что приводит к ускорение операций связанных со сборкой примерно на 27-35%. Рабочие компании практически избавлены от постоянных прерываний для проведения проверок диаграмм или схем в бумажной и электронной документации. Разработанное предприятием программное обеспечение в области дополненной реальности позволяет им держать все необходимые сборочные схемы прямо перед глазами и всесторонне управлять документацией голосовыми командами. При необходимости рабочие также применяют очки для сканирования баркодов деталей и связи с инженерами или удаленными экспертами. Более подробные детали использования «J» технологии на практике можно наблюдать в применении технологии дополненной реальности [1,7,13]:

- существенное и качественное увеличение общей производительности от применения инновационных разработок и технологий по ряду важных функциональных направлений;

- увеличение показателей качества в выпуске готовых продуктов, благодаря комплексной интеграции представленной технологии дополненной реальности в процесс производства, что также приводит к значительному снижению количественных показателей брака производимой продукции;

- экспоненциальное развитие движения по «J-траектории» технологии, что приводит к более чем двукратному росту производства.

Концепция «Индустрии 4.0» не подчиняется законам развития предыдущих трех. Повсеместное использование робототехники и других «J» технологий одновременно способствует переворот в ряде отраслей экономики. Все дело заключается в угле наклона кривой диффузии, при которой исходя из анализа особое внимание уделяется важнейшим технологиям, которые способны в кратчайшие сроки существенным образом изменить производительность труда, качество выпускаемых продуктов предприятием и скорость их вывода на рынок. Глобальный контекст изменяется намного быстрее, чем сроки создания производственных предприятий или выпуска новой продукции на существующем производстве. В новую эпоху основным активом производственного предприятия являются уже не реально существующие производственные цеха, а основные компоненты цифрового производственного предприятия в состав которых входят: виртуальное производство, различные специализированные модели и технологические платформы, интеллектуальный капитал, интегрированная система управления проектами и проектированием, система капитализации ноу-хау и защиты интеллектуальных прав. По мере развития ключевых компонентов цифрового производства предприятие может создавать корпоративные своды знаний по ключевым направлениям, а накопленный предприятиями опыт и знания систематизируется в корпоративные банки знаний. Предприятие при этом формирует интеллектуальный капитал.

Одним из первых отечественных двигателестроительных предприятий кто начал активно использовать цифровые технологии и в полной мере задействовать компоненты интеллектуального капитала является конструкторское бюро АО «ОДК-Авиадвигатель». На данном предприятии используется сквозной процесс проектирования и подготовки производства на основе принципа мастер-модели (NX-система). NX-система представляет собой замкнутый цикл в состав которого входят [2, 10]:

- определение основных требования к конструкции будущего изделия;

- процесс технологического проектирования конструкции;

- управление составом и сборочным процессом;

- проектирование технологической оснастки;

- подготовка и проверка УП для станков с ЧПУ;

- осуществление контроля при помощи координатно-измерительной системы;

- проведения испытания полученного изделия.

Развитие передовых технологий позволило руководству предприятия интегрировать в существующий жизненный цикл новый инструмент для более полного управления процессом проектированием систему «Teamcenter». Под управлением «Teamcenter» осуществляется выполнение всех основных этапов процесса проектирования и разрабатываются КД по всем изделиям, в том числе и ДУ (двигательным установкам). Цифровая система «Teamcenter» включает в себя следующие основные инструменты: ведение технологических составов изделия; разработку различных технологических процессов; моделирование и симуляция производства в «Tecnomatix Process Simulate»;автоматизация бизнес-процессов согласования; проектирование технологической оснастки; технология «NX PMI» и т.д. Одним из ключевых инструментов в системе «Teamcenter» является технология «Tecnomatix Process Simulate» которая позволяет виртуально проверить процесс сборки до запуска производства. Также представленная технология дает возможность использовать 3D-данные об изделиях и ресурсах обеспечивает виртуальную проверку, оптимизацию и внедрение сложных производственных процессов, что позволяет быстрее запустить производство и повысить качество продукции [2, 3, 10].

С развитием технологической базы предприятию необходимо продолжать планомерно внедрять передовые технологии в свой производственный процесс, поэтому с учетом современных тенденций нужно пересматривать действующие парадигмы. В настоящее время произошел сдвиг ценности из реального пространства в виртуальное – цифровое. Физические же производственные площадки должны быть способны либо гибко и быстро адаптироваться под новые заказы, либо зарабатывать через реализацию проектов в кооперации с партнерами. В этой связи современным отечественным двигателестроительным предприятиям необходимо изменить действующий жизненный цикл и приступить к созданию полноценного цифрового жизненного цикла, с учетом компетенций представленных в «Индустрии 4.0». С целью получения практических результатов по цифровому моделированию составляющих жизненного цикла было выбрано предприятие АО «ОДК-Авиадвигатель». Цифровой жизненный цикл построен с учетом действующих на предприятии информационно-вычислительных систем NX, FiberSim и т.д. и представлен на Рис. 1.

Модули и системы метасистемы управления единой информацией предприятия включают в себя ряд многоуровневых компонентов. Компонент первого уровня представляет собой случайный уровень развития. На предприятии конструкторская документация разрабатывается с помощью несистемного использования двумерного непараметрического использования компьютерной поддержки проектирования CAD (сокр. от англ. Computer-aided design). Другие подсистемы управления информацией не внедряются, предприятие не имеет планов их внедрения. Второй компонентный уровень является базовым уровнем развития. Параметрическое моделирование с использованием 3D-CAD и осуществление расчетов с помощью систем инженерного анализа CAE (сокр. от англ. Computer-aided engineering). Результаты работы конструкторского и технологического бюро хранятся в папках рабочих компьютеров, при этом система управления данными изделия не внедрена. Третий уровень предполагает, что на предприятии реализуется управляемый уровень развития, состоящий во взаимодействии параметрического моделирования, систем анализа компьютерных моделей производства и эксплуатации изделий (к примеру компонентов авиадвигателей), автоматизированных систем компьютерной поддержки технологического процесса CAM (сокр. от англ. Computer-aided manufacturing), а также систем прикладного программного обеспечения для управления жизненным циклом продукции PLM (сокр. от англ. Product Lifecycle Management). Утвержден план внедрения ERP-системы и интеграции ее с другими системами. Компоненты четвертого уровня предполагают интеграцию между ключевыми PLM-модулями, включая информацию о составах изделия и характеристиках продукции и передача данной информации в систему планирования ресурсов предприятия ERP (сокр. от англ. Enterprise Resource Planning). Калькуляция себестоимости изделий, ведение заказов, управление ресурсами предприятия производится только в ERP системе. Пятый компонентный уровень является оптимизируемым уровнем развития. На предприятии уже внедрены и работают в единой информационной метасистеме следующие компоненты [4,6,15]:

- цифровой обратный инжиниринг (RE);

- система компьютерной поддержки технологического процесса (CAM);

- система управления жизненным циклом продукции (PLM);

- система сбора и управления данными испытаний (SCADA);

- система испытания производства (MES);

- система планирования ресурсов предприятия (ERP).

Руководители предприятия получают все необходимую информацию о производительности своего предприятия, а также различные данные о исполнении производственной программы посредством системы бизнес-аналитики. Общая шина данных и обмен данными между системами эффективно работают и являются основанием долгосрочной стратегии развития предприятия. Системы автоматизации различных бизнес-процессов в процессе передачи данных между собой образуют цифровую информационную сеть, которая активно задействуется на всех стадиях жизненного цикла будущего проекта. Объединенное информационное пространство предприятия включая ряд систем управления информационным процессами построено на всестороннем соединении трех основных составляющих [5,7,15]:

- прикладного программного обеспечения управлением жизненным циклом продукта PLM (сокр. от англ. Product Lifecycle Management);

- система управления производственным процессом MES (сокр. от англ. Manufacturing Execution System);

- планирования ресурсов предприятия ERP (сокр. от англ. Enterprise Resource Planning).

Одним из важных компонентов единого информационного пространства являются набор систем специализированного прикладного программного обеспечения MDC (сокр. от англ. Manufacturing Data Collection). Управление жизненным циклом продукта комплексное решение которое объединяет в себе отдельные составные участки автоматизации в объединенной информационной сфере, которая позволяет в режиме реального времени реализовать маркетинговый, конструкторский, технологический, коммерческий и производственный цикл. Основным преимуществом использования комплексной системы PLM для предприятия является значительное снижение издержек приходящихся на создание физических образцов, т.к. с использованием специальных программ появляется возможность создавать полноценный цифровой двойник продукта. Также системы PLM позволяют в режиме реального времени обеспечивать мониторинг средств производства с числовым программным управлением и сбор данных о загруженности средств и ресурсов производства. Накапливать, упорядочивать и управлять информацией на всех этапах жизненного цикла изделий сегодня еще важно с целью развития процесса постепенного перехода через машинное обучение к полностью автоматическому производству [8, 9, 15].

Система управления производственным процессом MES необходима предприятию для решения задач в области синхронизации, оптимизации, координации и анализа производства продукта. Обладая почти мгновенной реакцией на разнообразные происходящие события используя математические методы компенсации любых отклонений от существующего производственного расписания, системы MES дают возможность провести оптимизацию производства, что позволит предприятию сделать его более рентабельным и эффективным. Основные составляющие MES системы тесно сплетены между собой, и предполагают последовательную интеграцию друг в друга. В состав данных систем входят [11, 12]:

- система планирования ресурсов предприятия ERP (сокр. от англ. Enterprise Resource Planning);

- система управления взаимоотношениями между клиентами CRM (сокр. от англ. Customer Relationship Management);

- система управления цепочками поставок SCM (сокр. от англ. Supply Chain Management);

- система управления активами предприятия EAM (сокр. от англ. Enterprise Asset Management);

- система диспетчерского управления и сбора данных SCADA (сокр. от англ. Supervisory Control and Data Acquisition);

- система комплексной автоматизированной технологической подготовки производственного процесса CAPP (сокр. от англ. Computer-Aided Process Planning);

- система компьютерной поддержки процесса проектирования CAD (сокр. от англ. Computer-aided design);

- системный метод классификации ресурсов предприятия исходя из степени их важности для организации ABC-анализ.

Стандартная ERP система как правило представляет собой набор определенных модульных приложений, где каждый отдельный модуль осуществляет управление определенным процессом. ERP система является целостной информационной системой управления работающей внутри предприятия которая позволяет решать огромный перечень задач связанных с управлением, обеспечением и регламентированием. Внедрение такой системы крайне эффективно для предприятия т.к. для автоматизации определенных бизнес-процессов нужно было использовать специализированное программное обеспечение. Одним из главных преимуществ такой системы является возможно создания единообразного «IT-ландшафта», который необходим для организации безопасного хранения данных внутри предприятия [9, 13].

В настоящее время представленное выше объединенное информационное пространство в полной мере используется предприятием АО «ОДК-Авиадвигатель» для создания нового перспективного двигателя большой тяги ПД-35. Решение о разработке «тяжёлого» двигателя тягой на 35 тонн было принято в 2016 году. Он необходим для достижения топливной эффективности на дальнемагистральных авиалайнерах и мощных военно-транспортных самолётах. Также ПД-35 планируется установить на перспективный китайско-российский широкофюзеляжный дальнемагистральный самолёт CR929. Авиационный двигатель ПД-35 создается с использованием новых материалов, в том числе и композитных, при этом ставится задача ⎯ применение российских комплектующих и технологий. Подобные продукты должны служить локомотивами не только для авиадвигателестроения, но и для всей промышленности. Еще одна уникальная технология которая будет воплощена в данном авиадвигателя, заключается в создании впервые в истории российской авиапромышленности композитной вентиляторной лопатки турбины. Общий бюджет проекта создания двигателя ПД-35 – 180 млрд рублей, из которых 60 млрд – инвестиционные затраты, 120 млрд – создание самого двигателя, включая работу конструкторов и научных институтов. В проекте ПД-35 планируется использовать такие перспективные технологии, как [2, 3, 12, 14]:

- применение композитных полимерных материалов в деталях и узлах двигателя;

- производство мотогондолы большой размерности из композитных материалов с ламинарным обтеканием;

- изготовление крупногабаритных и сложнофасонных корпусных деталей с применением аддитивных технологий;

- применение новых жаропрочных сплавов и интерметаллидов;

- создание малоэмиссионной камеры сгорания.

При обосновании конкурентоспособности ГТД по сравнению с аналогами по техническим характеристикам и полной стоимости жизненного цикла рассчитывается укрупненный лимит себестоимости и трудоемкости изделия в производстве, обеспечивающий рентабельность капитальных вложений в подготовку производства; оцениваются предельно допустимые затраты на научно-исследовательские и опытно-конструкторские работы (НИОКР), а также технологическую подготовку производства (ТПП). На основе этих данных определяются предельные (лимитные) значения трудоемкости и затраты на ТПП изготовления ГТД [12]. Предприятие АО «ОДК-Авиадвигатель» планирует на базе двигателя ПД-35 в дальнейшем создать семейство авиадвигателей различной тяги вплоть до тяги на взлёте до 50 т. На Рис. 2 схематично представлен общий вид процесса проектирования и разработки авиационного двигателя ПД-35 с добавлением передовых цифровых технологий.

Рассмотрим более подробно основные составляющие процесса проектирования компонентов нового двигателя представленного на рисунке 3. Основными составляющие в том числе и в области затрат являются два ключевых составляющих: разработка ТЭО организации производства изделия и утверждение необходимой структуры лимитов. В состав ТЭО входят следующие основные компоненты [1, 2, 12, 14]:

- формирование цены будущего изделия;

- определение производственной себестоимости;

- составление программы продаж;

- определение необходимых затрат на НИОКР и ТПП;

- анализ собственных капитальных вложений;

- необходимость привлечения стороннего финансирования;

- определение полной стоимости жизненного цикла у потребителя.

Утверждение необходимых лимитов в рамках проекта предполагает формирование четырех основных ограничений:

- определение лимита капитальных затрат на НИОКР и разработку опытного образца;

- определение лимита капитальных затрат на ТПП включая оборудование и оснастку;

- определение лимита трудоемкости в процессе серийного производства;

- определение лимита необходимых затрат связанных с закупками различных материалов и комплектующих.

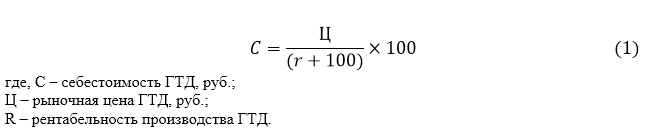

По прогнозу рыночной цены и рентабельности производства определяется лимитная себестоимость планируемого к выпуску изделия по формуле [12]:

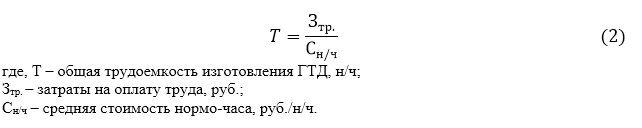

Необходимо принять допущение о том, что вновь проектируемый ГТД имеет ту же структуру затрат, что и двигатели, уже освоенные на предприятии. На основе поэлементного состава себестоимости данных ГТД определяется доля затрат на оплату труда. Тогда лимитная трудоемкость изготовления вновь проектируемого ГТД рассчитывается по формуле [12]:

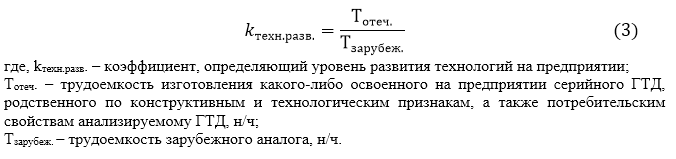

Для определения уровня развития технологий на предприятии следует рассмотреть структуру затрат и определить трудоемкость какого-либо освоенного на предприятии серийного ГТД, родственного по конструктивным и технологическим признакам, а также потребительским свойствам рассматриваемому изделию. Необходимо также определить трудоемкость зарубежного аналога и выявить соотношение трудоемкости зарубежного и отечественного изделий, которое характеризует соотношение уровней развития предприятий [12]:

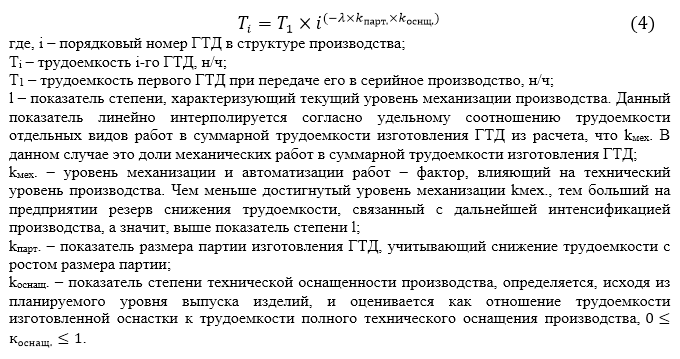

В процессе составления плана производства новой техники обязательно нужно принимать во внимание особенности связанные с изменением различных экономических показателей в динамике на период освоения. С целью определения необходимых показателей трудоемкости изготовления ГТД в процессе его освоения в серийном производстве необходимо использовать следующую формулу [12]:

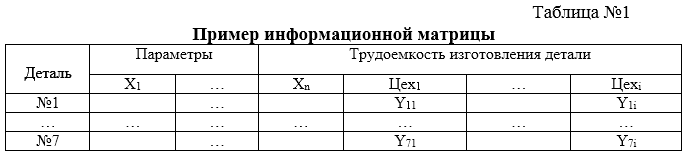

Следовательно определив необходимые значения прогнозируемой трудоемкости необходимой для изготовления двигательной установки (ДУ) составим математическую модель, которая будет учитывать данные получаемые от производства 5⎯7 однотипных изделий с единой маршрутной технологией (табл.1).

Модели трудоемкости изготовления деталей и узлов двигательной установки разрабатываются на основе методов структурного анализа обработки эмпирических данных, программно реализованных специалистами АО «ОДК-Авиадвигатель». Необходимо также отметить, что нужно в полной мере задействовать механизм цифровых двойников, чтобы уменьшить затраты 15%. Однако основная сложность в использовании цифровых двойников заключается в том, что его создание и промышленное использование потребует изменения сложившихся бизнес-процессов, а это процесс очень болезненный. Внедрение какого-либо готового решения потребует значительного времени. Сложно представить, чтобы предприятие приостановило работу в угоду таким масштабным изменениям процессов разработки. Другая сложность состоит в том, что предлагаемые сегодня технологии сильно затрагивают методическую сторону процесса разработки и ни одно предприятие не готово отказаться от своего многолетнего опыта и полностью использовать коммерческие решения. Поэтому здесь требуется постепенное вовлечение всех участников разработки цифрового двойника в единую среду. Ещё одним препятствием использования предприятием цифровых двойников является нормативная база. Сегодня в России нет документов, требующих разработки изделий в виртуальном виде, как нет и соответствующих профессиональных стандартов. Множество предприятий двигаются в направлении цифровых двойников, чтобы оставаться конкурентоспособными на рынке, но ни государственный заказчик, ни гражданский, ни военный не требуют разработки в цифровом виде. Пока основной товарной продукцией конструкторских бюро остается бумажный чертеж и бумажный технический отчёт. Поэтому создание цифровых двойников на первых этапах будет приносить только издержки.

Предприятию необходимо перейти также и к процессу разработки маркетплейсов и их интеграции в существующую организационно-техническую систему PDM (сокр. от англ. Product Data Management). Управление технической подготовкой производства включает в себя следующие составляющие[5,6,8]:

- управление проектами связанными с подготовкой производства;

- управление классификационными аспектами (определение параметров материалов, организация процесса закупки инструментов, оборудования и т.д.)

- выполнение определенных работ в области конструкторской подготовки производственного процесса (составление спецификаций и состава будущих изделий);

- интеграция с системами автоматического проектирования для создания полноценной трехмерной модели будущего изделия;

- проведение работ связанных с технической подготовкой производства;

- использование систем автоматического проектирования (САПР), с целью получения значительного сокращения затрат на проведение модельных и натурных испытаний;

- организация процесса нормирования производственных ресурсов предприятия.

Дополненная система PDM позволит работать с базами данных различных конфигураций заказов, развивать производственной сети и осуществить связь парка станков с числовым программным управлением с единым центром управления и прототипирования. Необходимо также провести моделирование и отработку цифровой цепочки поставок, оптимизировать жизненный цикл и финансовые модели автономного производства на прототипах.

Для успешного развития маркетинговой составляющей проекта предприятию АО «ОДК-Авиадвигатель» следует обратиться к вендорам, представляющим всесторонние решения для создания интегрированного цифрового производства где объединяющая роль отводится промышленному интернету. Активное международное развитие небольших мастерских (фаблабов) и других открытых платформ для развития процессов прототипирования цифрового производства, в настоящее время дает возможность создать глобальную сеть в рамках которой будут взаимодействовать различные платформы прототипирования процессов производства. Связующую роль в этой сети будет играть промышленный интернета вещей IIoT(сокр. от англ. Industrial Internet of Things) для главных систем цифрового предприятия: M2M CRM, ERP и PLM. Промышленный Интернет вещей ⎯ это концепция, при которой различные промышленные устройства, такие как датчики или оборудование, объединены в сеть посредством использования сети Интернет. В условиях современного, постоянно меняющегося и неустойчивого рынка, внедрение технологии IIoT поможет компаниям принимать правильные решения для повышения рентабельности производства, и в то же время минимизировать риски, а как следствие, увеличить доходы и будет способствовать расширению бизнеса. В промышленной среде используется много разных протоколов предназначенных для управления различными устройствами, такие как Modbus, Profibus, EtherCAT и другие, но в среде iioT наибольшее распространение получил протокол MQTT.

С учетом запланированного объема работ в рамках проекта разработки двигателя ПД-35 для предприятия станет выбор протокола MQTT (сокр. от англ. Message Queue Telemetry Transport ) – это легкий, компактный и открытый протокол обмена данными созданный для передачи данных на удалённых локациях, где требуется небольшой размер кода и есть ограничения по пропускной способности канала. Вышеперечисленные достоинства позволяют применять его в системах M2M (Машинно-Машинное взаимодействие) и IIoT (Промышленный Интернет вещей). Основные особенности протокола MQTT: асинхронный протокол; компактные сообщения; работа в условиях нестабильной связи на линии передачи данных; поддержка нескольких уровней качества обслуживания; легкая интеграция новых устройств. Основным результатом от протокола MQTT для предприятия будет возможность обрабатывать довольно большие объемы информации необходимой для постепенного развития и модернизации существующих бизнес-процессов на базе получения данных от подключенного оборудования и различных датчиков. Установка всех необходимых компонентов позволит предприятию получать дополнительную экономию и снизить затраты в рамках проекта на 7% [2,3,5,6].

Для быстрого качественного перехода от аналоговых производств прошлого в высокотехнологичном предприятии настоящего важно выполнение ключевых критических факторов результативности. Первый фактор заключается в том, что команды производственных предприятий работают, опираясь на извлеченные уроки и лучшие мировые практики с анализом динамики прошлых результатов, открытостью к новым идеям и совместным обсуждением результатов и перспектив. Крупные корпорации выпускают продукты с гибкостью и скоростями стартапов, развивая инновационные исследовательские центры и «департаменты стартапов» (к примеру АО «Объединенная двигателестроительная корпорация»), в которых работают кросс-функциональные и кросс-возрастные команды, улавливающие тренды, быстро трансформирующие их в бизнес-планы и запускающие новые продуктовые программы. Вторая фактор предполагает, что предприятие активно развивает корпоративную инновационную систему, опираясь на принципы лучших практик создания и развития таких систем. Третий фактор базируется на предположении, что отраслевые ассоциации при государственной поддержке сформируют и используют детальные дорожные карты развития цифрового производства. В России развитие определено с учетом действующих стандартов «Индустрии 4.0» и Национальной технологической инициативой связанной с формированием цифровых, умных, виртуальных фабрик будущего [2,4].

Для развития корпоративной инновационной системы предприятия важно развивать принципы и ресурсы, на которые опираются инновационные процессы происходящие на предприятии. Можно выделить четыре ключевых принципа развития пространства корпоративной системы: глобальность, открытость, партнерство предпринимателей, сетевая организация. Необходимо учитывать, что для выполнения вышеуказанных принципов необходимо наличие четырех ключевых ресурсов: свободные люди, свободные денежные фонды, свободные мощности, свободные знания. Процесс создания нового не может жить по законам устоявшихся бизнес-процессов. Новое – это зона поиска, зона неопределенности, риска, проб и ошибок, и потому создание нового работает по другим правилам. Создавать и активно развивать пространство: нормативное, цифровое, физическое, идеологическое, организационное, в котором могут работать стартапы, инновационные инициативы, быстрые исследовательские центры, поисковые лаборатории, малые инновационные группы, технологические спин-оффы, – цели для предприятий сегодня.

Литература

- Аналитические материалы рабочего доклада Московской школы управления Сколково «Цифровое производство: методы, экосистемы, технологии» [Электронный ресурс]. ⎯ Режим доступа: http://www.odm3.io/

- Аналитические материалы АО «ОДК-Авиадвигатель» [Электронный ресурс]. ⎯ Режим доступа: http://www.avid.ru/pd14/

- Асадуллин М.Р., Симонов П.М. Математическое моделирование стоимости жизненного цикла авиационного газотурбинного двигателя // Вестник ТГУ. ⎯ том 18, вып. 5. ⎯ С.2438⎯2440.

- Боровков А.И., Марусева В.М., Рябов Ю.А., Щербина Л.А. Бионический дизайн. – СПб.: Изд-во Политехн. ун-та. — 2015. – 92 с.

- Быкова А.А., Молодчик М.А. Влияние интеллектуального капитала на результаты деятельности компании // Вестник Санкт-Петербургского университета. Серия Менеджмент. ⎯ — Выпуск №1. ⎯ С.27⎯55.

- Васильев Г.Н., Рыбаков А.В., Тимофеев П.Г. Использование САПР при разработке компоновки агрегатного станка на этапе технического предложения // СТИН ⎯ №9. ⎯ С.18⎯21.

- Гюнтер Шу, Рейнер Андерл, Юрген Гауземайер. Индекс зрелости Индустрии 4.0, исследование Acatech. Управление цифровым преобразованием компаний. [Электронный ресурс] ⎯ Режим доступа http://www.i40mc.de

- Рудской А.И., Боровков А.И., Романов П.И. Инженерное образование: мировой опыт подготовки интеллектуальной элиты. – СПб.: Изд-во Политехн. ун-та. — 2017. – 216 с.

- Краюшкин В.А., Лешихина И.Е., Пирогова М.А. Система PLM ⎯ корпоративная информационная среда предприятия по автоматизации совокупности процессов проектирования, изготовления, сопровождения и утилизации изделия // Информационные технологии в проектировании и производстве. ⎯ №1. ⎯ С.3⎯23.

- Клочкова Н.В., Е.Е. Беляева Особенности оценки интеллектуального капитала энергетических компаний // Вестник Ивановского государственного энергетического университета. ⎯ — №1. ⎯ С.86 ⎯ 90.

- Боровков А.И., Бурдаков С.Ф., Клявин О.И., Мельникова М.П. Компьютерный инжиниринг. – СПб.: Изд-во Политех. ун-та. — 2012.– 93 с.

- Михайлова Н.А. Механизм прогнозирования трудоемкости серийного изготовления ГТД на этапе аванпроекта. Автореферат диссертации на соискание ученой степени канд. эконом. наук. Москва: МАИ. — 2010. ⎯ 24 с.

- Богуслаев А.В., Олейник Ал.А., Олейник Ан.А., Павленко Д.В., Субботин С.А. Прогрессивные технологии моделирования, оптимизации и интеллектуальной автоматизации этапов жизненного цикла авиационных двигателей: Монография. – Запорожье: ОАО «МоторСич».- 2009. – 468 с.

- Боровков А.И., Бурдаков С.Ф., Клявин О.И., Мельникова М.П. Современное инженерное образование. – СПб.: Изд-во Политех. ун-та. — 2012. – 80 с.

- Тимофеев П.Г., Ягопольский А.Г. Роль и значение PDM-систем при разработке технологического оборудования // Известия высших учебных заведений. Машиностроение. ⎯ — №10. ⎯ С.73⎯81.

- Тихонов А.И., Сазонов А.А. Инновационный Российский самолет SUKHOI SUPERJET 100 как вектор развития авиастроения будущего // Экономика и предпринимательство. — 2018. — № 7 (96). — С. 289-292.

- Тихонов А.И., Сазонов А.А., Новиков С.В. Импортозамещение в России, как системообразующий фактор развития авиационной промышленности // Двигатель. — 2018. — №3. –С. 6-8.