DOI 10.24411/2413-046Х-2020-10585

Компонентный анализ повышения точности горнорудных разработок

Component analysis of improving the accuracy of mining operations

Руденко Екатерина Александровна, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Патачаков Игорь Витальевич, кандидат технических наук доцент, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Боос Иван Юрьевич, ассистент кафедры маркшейдерского дела СФУ, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Бойченко Егор Олегович, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Бархатов Денис Владимирович, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Кузьменко Ирина Анатольевна, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Rudenko Ekaterina Aleksandrovna

Patachakov Igor Vitalevich

Boos Ivan IUrevich

Boychenko Yegor Olegovich

Barkhatov Denis Vladimirovich

Kuzmenko Irina Anatolyevna

Аннотация. В устройстве контроля содержания полезного компонента для повышения точности необходимо добиться выравнивания поверхности слоя руды в зоне контроля роликом (катком) специального устройства, выполняющего одновременно функцию стабилизатора воздушного зазора между рудой и датчиком. При селективном гамма-гамма методе определения содержания полезного компонента в рудной массе интенсивность регистрируемого приемником гамма излучения существенно зависит от величины расстояния между поверхностью слоя рудной массы и приемником излучения. Характер зависимости интенсивности от расстояния в значительной степени определяется конструктивными параметрами датчика: площадью чувствительной поверхности приемника излучения, диаметром коллимационного окна коллиматора источника излучения, взаимным расположением приемника излучения и источника. По этим причинам аналитическая оценка влияния изменения расстояния между датчиком и поверхностью горной массы на величину погрешности определения содержания полезного компонента является усложненной. Необходимо отметить, что при моделировании процесса конструктивные параметры датчика должны быть аналогичными параметрам датчика реального устройства. Для решения проблемы расширения зоны нечувствительности интенсивности интегрального потока рассеянного гамма-излучения в зависимости от изменения толщины слоя горной массы на конвейере исследованы геометрию измерения.

Summary. In the device for monitoring the content of a useful component, to improve accuracy, it is necessary to align the surface of the ore layer in the control zone with the roller (roller) of a special device that simultaneously serves as a stabilizer of the air gap between the ore and the sensor. In the selective gamma-gamma method for determining the content of the useful component in the ore mass, the intensity of the gamma radiation detected by the receiver significantly depends on the distance between the surface of the ore mass layer and the radiation receiver. The dependence of intensity on distance is largely determined by the structural parameters of the sensor: area of the sensitive surface of the radiation receiver, the diameter of the collimation window of the collimator of the radiation source, the relative position of detector and source. For these reasons, the analytical assessment of the effect of changes in the distance between the sensor and the rock mass surface on the error in determining the content of the useful component is complicated. It should be noted that when modeling the process, the design parameters of the sensor must be similar to the parameters of the sensor of the real device. To solve the problem of expansion of the insensitivity zone of the intensity of the integral flow of scattered gamma radiation depending on the change in the thickness of the rock mass layer on the conveyor, the measurement geometry is studied.

Ключевые слова: контроль, формирование, структура, динамика, горное дело.

Keywords: Control, formation, structure, dynamics, mining.

Одним из способов определения содержания общего железа в потоке на конвейерной ленте является селективный гамма-гамма метод. При использовании этого метода на точность измерения влияют следующие факторы:

- неоднородность химического (минералогического) состава массы, содержащей в себе полезный компонент;

- неоднородность минералогического состава полезного компонента, который определяется (например, железо может быть в следующих сочетаниях – FeO, Fe2O3, Fe3O4);

- различная влажность контролируемого материала;

- колебания плотности материала;

- неоднородность гранулометрического состава сырья;

- изменчивость геометрических условий измерения излучения, отражается от поверхности горной массы (например, при изменении толщины слоя);

- стохастический характер распада радионуклида в источнике излучения и, тем самым, статистический характер распределения квантов в потоке первичного излучения, который облучает горную массу.

Чтобы определить влияние перечисленных факторов на точность оперативного контроля содержания железа в горной массе на конвейере, необходимо количественно определить величину диапазона изменений, которые вносятся до интегрального потока рассеянного излучения каждым из перечисленных выше факторов, и сравнить его с изменением, которая обусловлена вариативностью содержания железа в руде [1[.

Следует отметить, что оценить влияние на точность контроля возможно не для всех факторов аналитическим путем, некоторые из них надежнее определять экспериментально.

Известно, что железо в качестве полезного компонента в рудах может быть представлен различными минералами, что отличаются с точки зрения химического состава различным соотношением железа и кислорода. Так, в Fe2O3 содержание кислорода – 30%, в Fe3O4 – 27,5%. Соответственно для этих соединений железа с кислородом Zеф. равно 23,31 и 23,41, то есть разница составляет 0,1 единицы Z. При определении в рудах железа в области значений его содержания 55-60 № это может привести к погрешности его определения до 0,8 № абс., так как Zеф. руды в этом диапазоне изменяется на 0,13 единицы на 1 № Fe.

Согласно ранее полученным данным изменение влажности на 10% для железных руд– эквивалентно изменению Zеф. на 0,6 единицы, что для четырех процентов, в нашем случае, составит 0,24 ед. В рудах с содержанием железа от 45% до 65% изменение на 1% приводит к изменению Zеф. на 0,13 ед. Следовательно, колебания влажности в пределах 4 % может привести к погрешности в определении содержания железа, равном »2 %.

Если настраивать измерительную аппаратуру на пробах с влажностью в 3% и учитывать тот факт, что при расчетах нами были взяты крайние значения влажности, то стоит ожидать, что величина погрешности, которую вносит влажность руд в измерение содержания железа, не превысит ±0,75 % [5].

При селективном гамма-гамма методе определения содержания полезного компонента в горной массе влияние плотности носит неоднозначный характер. В одном случае увеличение плотности приводит к снижению регистрируемого приемником уровня рассеянного излучения, что эквивалентно увеличению Zеф. рудной массы и, тем самым, в данном случае, к мнимому увеличению содержания железа в руде. В противном случае наблюдается обратный эффект: увеличение плотности рудной массы приводит к мнимому уменьшению содержания железа.

Между этими двумя противоположными эффектами есть область, в которой изменение плотности (в незначительных пределах) не сказывается на результатах определения содержания железа в Рудной массе – постинверсионная область.

Тот или иной из указанных эффектов зависит от конструктивных особенностей датчика устройства для измерения содержания полезного компонента, а именно: взаимного расположения в датчике источника и приемника относительно поверхности контролируемой массы.

Для контроля содержания железа в потоке целесообразно конструировать параметры датчика таким образом, чтобы он работал в постинверсионной области, в которой увеличение плотности контролируемой руды приводит к кажущегося роста содержания железа в ней. В этом случае изменение плотности (насыпной массы) руды, обусловленное главным образом изменением содержания в руде железа, способствует повышению чувствительности к изменению содержания железа.

Крупность кусков руды, подлежащей контролю на конвейере, существенно влияет на точность. Для контроля содержания железа селективным гамма-гамма методом в рудах крупностью 0-10 мм обычно используется датчик с комбинированным 2p-зондом, который позволяет устранить влияние изменения плотности контролируемой руды и колебания расстояния и воздушного зазора между средой и датчиком, обусловленные изменением крупности материала в указанных пределах [6].

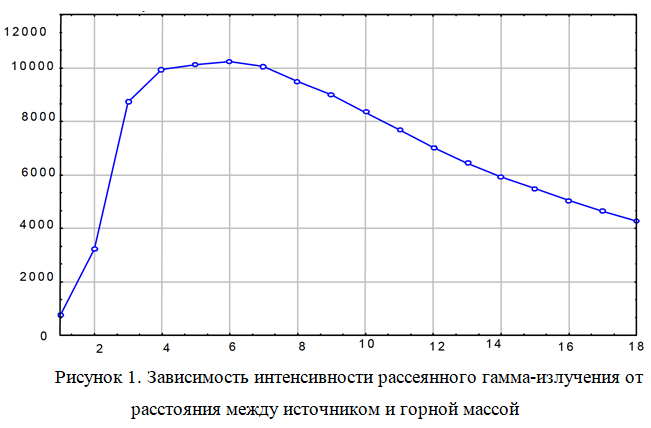

Исходя из того, что толщина слоя руды на конвейере может изменяться от 0 до 15 см, при стационарном размещении датчика устройства над конвейером в этих же пределах будет изменяться величина воздушного зазора между приемником излучения и поверхностью слоя руды. Этот процесс был промоделирован, в результате – получено значение интенсивности рассеянного гамма-излучения, регистрируемого приемником при различных значениях воздушного зазора. По этим результатам получена аналитическая зависимость и построен график (рис. 1) [2].

При моделировании процесса использовалась проба руды с содержанием железа 58,39 %, как наиболее близким к среднему его значение в рудах, подлежащих контролю.

Анализ полученной зависимости показывает, что только в пределах H=5±1,5 см, с некоторым приближением можно считать, что интенсивность зарегистрированного приемником гамма-излучения не зависит от величины воздушного зазора. Иными словами, при изменении толщины слоя в пределах трех сантиметров погрешность, которую вносит в измерение содержания железа, не превышает ±1 %. При больших значениях изменения воздушного зазора эта погрешность достигает по интенсивности N»500 имп/см или DN»12 %/см, что эквивалентно погрешности в содержании железа около »7– 8 % [4]. Уменьшить влияние изменения воздушного зазора на точность определения содержания железа можно двумя способами:

- расширить зону инверсии датчика;

- стабилизировать воздушный промежуток благодаря применению механических устройств, отслеживающих изменение толщины слоя руды на конвейере.

Первый способ предполагает использование нескольких источников излучения на разном расстоянии от приемника излучения, или одного источника, активностью – на два порядка выше (центральная геометрия). Однако при использовании любого из этих вариантов практически невозможно обеспечить зону инверсии шириной 12-15 см, где изменение интенсивности не превышала бы ±1 % (что эквивалентно обеспечению точности определения железа ±0,5 %).

Второй способ – использование для стабилизации воздушного зазора механического устройства на базе уравновешенного пантографа с роликом, который выравнивает поверхность слоя руды. Использование пантографа обеспечивает поддержание стабильного зазора между датчиком и поверхностью рудного слоя, а также возможность изменять величину этого зазора и работать, как в области инверсии, так и в заинверсионной области.

Если при классе крупности горной массы -20 мм можно использовать различные приспособления для стабилизации воздушного зазора между источником (приемником) гамма-излучения и поверхностью горной массы, то при крупнокусковой руде использование этих приспособлений не является нецелесообразным.

Рассмотрим пример взаимодействия гамма-излучения с веществом в приближении однократно рассеянного гамма-излучения, когда класс крупности кусков в контролируемой горной массе не превышает 20 мм [3].

В данном случае исследуется боковая геометрия измерения, по которой источник располагается в стороне от центра детектора. Боковая геометрия измерения с одним или двумя источниками позволяет использовать всю поверхность детектора, что обеспечивает минимальные потери вторичного излучения при достаточной контрастности сигнала и возможно наименьшей активности источника [7].

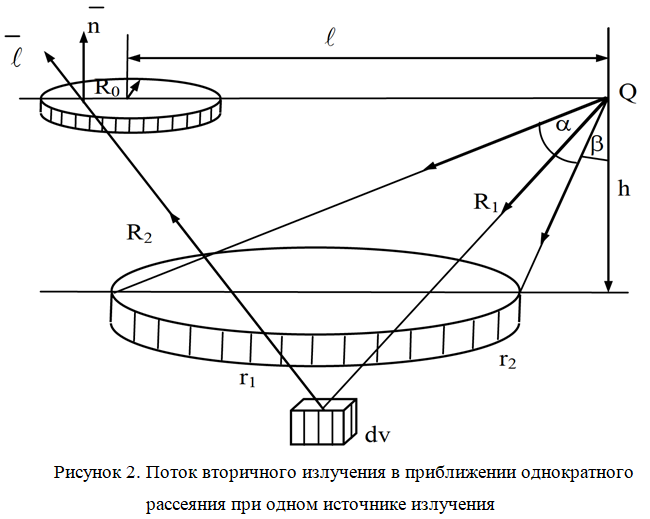

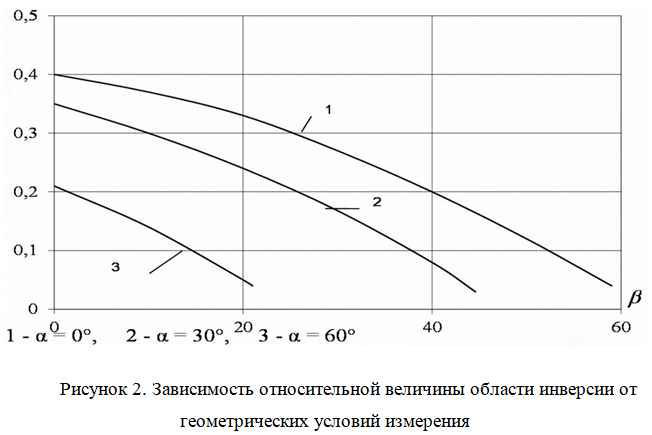

Для исследования проведем математическое моделирование процесса облучения пробы источником гамма-квантов и регистрации вторичного излучения (рис. 2). Целью моделирования является изучение ширины зоны инверсии. Инверсия – это изменение значения интегрального потока рассеянного гамма-излучения на противоположное.

Исследование ширины зоны инверсии проводится в зависимости от геометрических условий измерений, а именно: расстояния источника от детектора, угла коллиматора источника, угла облучения пробы, расстояния от детектора до пробы.

Для этого на первом этапе необходимо определить плотность потока вторичного излучения для случая точечного изотропного моноэнергетического источника гамма-излучения активностью Q и точечного изотропного детектора А, расположенных на расстоянии ℓ друг от друга и на расстоянии h от поверхности гомогенного рассеивателя.

Этот случай является идеализацию условий измерений, позволяя изучить качественно, а с подбором экспериментальных коэффициентов – и количественно, некоторые зависимости интенсивности рассеянного гамма-излучения в зависимости от конфигурации зоны измерения.

Точный расчет потока вторичного излучения представляет собой сложную задачу даже с применением современных компьютеров. В связи с этим для решения задачи целесообразно использовать приближенные методы расчетов, из которых достаточно широкого использования приобрело приближение однократного взаимодействия, что позволяет оценить характер зависимости потока вторичного излучения от геометрических условий измерений.

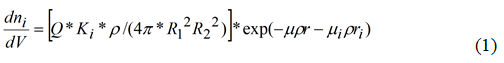

Дифференциальное уравнение для плотности потока вторичного излучения, возникающего в гомогенному среде в результате взаимодействия первичного гамма-излучения с веществом пробы, определяется выражением

где πi – плотность потока вторичного гамма-излучения; Q – активность источника; R1, R2 – расстояния от элемента объема dV до источника и детектора, соответственно; r2, r1 – расстояния, которые проходятся в пробе соответственно первичным и вторичным излучением; Кi – коэффициент преобразования первичного излучения в i-й вид вторичного; µ, µi – массовые коэффициенты ослабления первичного и i-го вида вторичного излучения, соответственно; ρ – плотность пробы.

Индекс «i», в зависимости от вида вторичного излучения, может принимать значения: 1 – характеристического рентгеновского; 2 – некогерентного рассеянного; 3 – когерентного рассеянного [8].

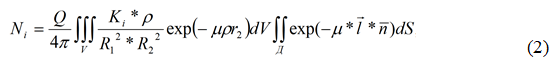

Суммарный поток вторичного излучения Ni определяется путем интегрирования уравнения по объему V и по области, что занимается детектором Д.

где l – единичный вектор, совпадающий с направлением вторичного фотона; n – единичный вектор, перпендикулярный поверхности Д.

Интеграл через элементарные функции не выражается, а его численное интегрирование является сложным, учитывая его кратности и многочисленность параметров, определяющих вторичное излучение. Это привело к появлению приближенных методов вычисления интеграла, основанных на предположениях, вытекающих из геометрических условий измерений.

Если расстояние от источника и детектора до поверхности пробы больше линейных размеров площадки, облучается, а также с учетом коллимации первичного излучения, интегралы в формуле можно упростить и после преобразования получим:

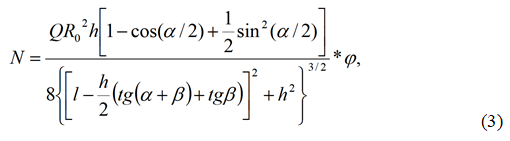

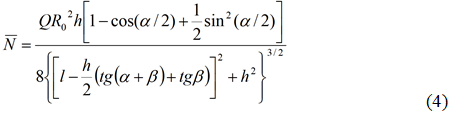

где R0 – радиус детектора; h – расстояние от детектора до пробы; ℓ– расстояние от источника до детектора; α – угол коллиматора источника; β – угол отклонения пучка первичного излучения от вертикальной оси; φ – функция, учитывающая зависимость интенсивности потока вторичного излучения от ядернофизических свойств исследуемой пробы [9].

При исследовании зависимости потока вторичного гамма-излучения от геометрических факторов, естественно, рассматривать величину:

Формула описывает математическую модель, с помощью которой исследуется область инверсии.

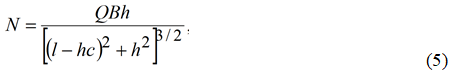

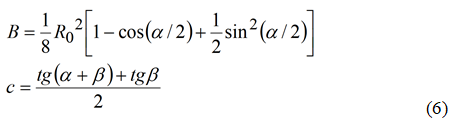

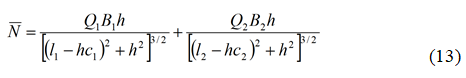

Для удобства вычислений формулу можно записать в виде

где

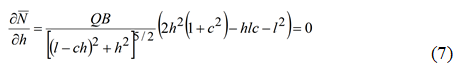

Определим точку инверсии, используя формулу (6), для чего приравниваем нулю производную

Из этой формулы получаем

Решив это уравнение относительно h, находим точку инверсии

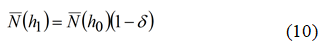

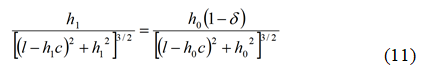

Уравнение, определяющее границы области инверсии, имеет вид

где δ – необходима точность измерения.

Подставляя значение потока, получим:

Уравнение вместе с условием позволяет исследовать зависимость величины области инверсии от геометрических условий измерений. Уравнение является нелинейным, поэтому его решение было выполнено численно.

На рис.2 показана зависимость ширины области инверсии от параметров α и β.

Анализ графика показывает, что при наличии одного источника гамма-излучения и погрешности измерения 5% наибольшая ширина области инверсии имеет место при α=0о и β=0о и составляет

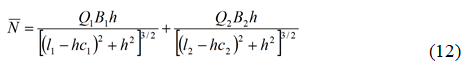

С целью повышения точности оперативного контроля качества минерального сырья путем увеличения ширины инверсионной зоны разработана модель на базе использования суммарного эффекта инверсии.

где Q1, Q2 – активности источников; li – расстояние источника Qi от оси детектора, (i=1,2).

В зависимости от конкретной задачи оперативного контроля качества и класса крупности горной массы в технологических потоках применяются различные способы учета и компенсации факторов, влияющих на точность процесса. Например, при классе – 20 мм на конвейере используется боковая геометрия и специальное устройство – пантограф, который позволяет при изменении толщины слоя горной массы стабилизировать расстояние между источником (детектором) излучения и контролируемой поверхностью [10].

Опыт эксплуатации устройств контроля качества показал, что наличие пантографов требует их регулярной профилактики, обслуживания и ремонта, что снижает надежность системы с боковой геометрией измерения интенсивности рассеянного гамма-излучения.

С учетом особенности взаимного расположения детектора, источника с контейнером и горной массы при Центральной геометрии, регистрируется интенсивность в постинверсионной области векторного поля рассеянного гамма-излучения. В связи с этим соответствие интенсивности рассеянного гамма-излучения к содержанию полезного компонента соблюдается в ограниченном интервале изменения толщины горной массы на конвейере. Например, если при непрерывном контроле качества минерального сырья класса -100 мм изменение толщины слоя горной массы на конвейере превышает +20 мм, это приводит к увеличению погрешности измерения выше заявленной.

Список литературы

- Howard, T. J., Carson, M. W., & Everett, J. E. (2020). Simulation modeling of iron ore product quality for process and infrastructure development. In MODSIM 2005 — International Congress on Modelling and Simulation: Advances and Applications for Management and Decision Making, Proceedings (pp. 1251–1257).

- Kainazarov, A. S., Akpanbetova, A. Z., Kaynazarova, A. S., & Demin, V. F. (2018). Stabilization of quality of ore in underground development of Zhezkazgan deposit. Sustainable Development of Mountain Territories, 10(2), 281–288. https://doi.org/10.21177/1998-4502-2018-10-2-281-288

- Kamperman, M., Howard, T., & Everett, J. E. (2003). Controlling product quality at high production rates as applied to BHP Billiton Iron Ore Yandi fines operation. Transactions of the Institutions of Mining and Metallurgy, Section C: Mineral Processing and Extractive Metallurgy, 112(APRIL), C13–C18. https://doi.org/10.1179/037195503225011132

- Khakulov, V. A., Shapovalov, V. A., Ignatov, M. V, & Karpova, Z. V. (2018). Creation of Automated Lump Sorting of Molybdenum-Containing Ores in the Technology of Forming the Quality of Ore Mass Flows at the Mining Stage. In Proceedings of the 2018 International Conference “‘Quality Management, Transport and Information Security, Information Technologies’”, IT and QM and IS 2018 (pp. 342–348). https://doi.org/10.1109/ITMQIS.2018.8525108

- Kruzhilin, S. N., & Mishenina, M. P. (2019). Substantiation of rejuvenating tree pruning of representatives of the genus Рopulus l. In the urban city aglomerations. World Ecology Journal, 9(2), 1-20. https://doi.org/10.25726/worldjournals.pro/WEJ.2019.2.1

- Mahmoudkhani, A., Fenderson, T., Watson, P., Nair, M., & Wu, Y. (2013). Sodium free processing of oil sands ores: Toward total water management in mining operations. In Proceedings — SPE Annual Technical Conference and Exhibition (Vol. 7, pp. 5224–5231). https://doi.org/10.2118/166525-ms

- Qiu, H. (2012). Study on the quality early-warning system of ecological environment in ore concentrated area. In World Automation Congress Proceedings.

- Rakishev, B. R., & Galiev, D. A. (2015). Optimization of the ore flow quality characteristics in the quarry in road-rail transport. Metallurgical and Mining Industry, 7(4), 356–362.

- Semenyutina, A., Choi, M., & Bugreev, N. (2020). Evaluation of woody plants of Juniperus L. for urban greening in sparsely wooded regions . World Ecology Journal, 10(1), 97-120. https://doi.org/10.25726/worldjournals.pro/WEJ.2020.1.5

- Wills, A. L., Jupp, K. F., & Howard, T. J. (2011). The product quality system at cliff s natural resources — Koolyanobbing iron ore operations. In IRON ORE 2011, Proceedings (pp. 563–573).