DOI 10.24411/2413-046Х-2020-10584

Качественное формирование подготовительных работ в забоях

Qualitative formation of preparatory work in the faces

Руденко Екатерина Александровна, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Патачаков Игорь Витальевич, кандидат технических наук доцент, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Боос Иван Юрьевич, ассистент кафедры маркшейдерского дела СФУ, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Бойченко Егор Олегович, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Бархатов Денис Владимирович, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Кузьменко Ирина Анатольевна, Институт горного дела, геологии и геотехнологий ФГАОУ ВПО «Сибирский федеральный университет»

Rudenko Ekaterina Aleksandrovna

Patachakov Igor Vitalevich

Boos Ivan IUrevich

Boychenko Yegor Olegovich

Barkhatov Denis Vladimirovich

Kuzmenko Irina Anatolyevna

Аннотация. Распределение качества в подготовленных добывающих забоях выражается в наличии сведений о показателе содержания полезного компонента. Данная величина является базовой при разработке плана по добыче, а также недельно-суточных задач. Этот показатель является основополагающим, начальное его значение получают в процессе геологоразведки и картирование месторождения, и подтверждают доразведкой (каротажем) выемных блоков и оперативным контролем взорванной горной массы в забоях. Объем подготовленной к выемке рудной массы также является важнейшим технологическим показателем при формировании рудопотоков карьера, поскольку шихтовальная задача решается на основании, как качественных, так и количественных характеристик забоев. Необходимый и минимальный объем подготовленной к выемке рудной массы является расчетной величиной, которая учитывается при планировании горных работ. Динамика изменения качественных характеристик и распределение качества в добычных блоках является основой для планирования изменения содержания полезного компонента по мере отработки добывающего забоя и является одной из характеристик технологического контроля добычи. Данные о динамике могут быть получены методами геофизического контроля в процессе разработки карьера с применением переносных устройств по контролю качества.

Summary. The distribution of quality in the prepared mining faces is expressed in the presence of information about the indicator of the content of the useful component. This value is the base for the development of the production plan, as well as weekly and daily tasks. This indicator is fundamental, its initial value is obtained in the process of geological exploration and mapping of the field, and is confirmed by additional exploration (logging) of excavated blocks and operational control of the exploded rock mass in the faces. The volume of ore mass prepared for excavation is also the most important technological indicator for the formation of quarry ore flows, since the charge problem is solved on the basis of both qualitative and quantitative characteristics of the faces. The required and minimum volume of ore mass prepared for excavation is a calculated value that is taken into account when planning mining operations. The dynamics of changes in quality characteristics and distribution of quality in mining blocks is the basis for planning changes in the content of the useful component as the mining face is worked out and is one of the characteristics of technological control of production. Data on the dynamics can be obtained by the methods of geophysical monitoring in the process of developing a career with the use of portable devices for quality control.

Ключевые слова: подготовка, выемка, распределение, анализ, структура.

Keywords: Preparation, excavation, distribution, analysis, structure.

Нестабильность процесса добычи руды и неравномерное распределение качества в рудных забоях являются одной из причин колебания содержания полезного компонента в рудопотоках железорудных карьеров, которые формируются.

К технологическим факторам, влияющим на качественные показатели рудопотока, относятся:

- распределение качества в добывающих забоях;

- соотношение минимального и максимального значений содержания полезного компонента в добычных забоях;

- объем подготовленной к выемке рудной массы;

- динамика изменения качественных характеристик в добывающих блоках по мере их отработки;

- гранулометрический состав рудной массы добывающих блоков;

- количество рабочих добывающих забоев;

- ритмичность и синхронность начала работы выемочного и транспортного оборудования;

- расстояние транспортировки и особенности организации транспортных схем карьера;

- наличие или отсутствие внутрикарьерных усреднительных составов;

- наличие средств или систем оперативного контроля качества на основных этапах и в технологических процессах горного производства;

- наличие систем горнотранспортной диспетчеризации;

- заданное значение содержания полезного компонента в формирующемся рудопотоке и допустимая величина среднеквадратического отклонения фактической величины содержимого от планового значения.

Гранулометрический состав добывающих блоков является одной из основных характеристик качества выполнения буро-взрывных работ. От грансостава и выхода негабарита зависит производительность выемочного оборудования в забое карьера, что напрямую влияет на качественно-количественные характеристики формируемого рудопотока [1].

Ритмичность работы подъемного и транспортного оборудования и ее влияние на формирование рудопотока карьера выражается в следующем. Синхронность начала работы добычных забоев определяется не только временем подготовительно-конечных операций, но и техническим состоянием выемочного и транспортного оборудования. При решении шихтовальной задачи, которая распределяет объемы, предполагается, что все забои начинают работу одновременно. В реальных условиях этого нет. Более того, разновременность начала работы в добывающих забоях является одним из факторов, влияющих на расхождение расчетных и фактических значений качества рудопотоков карьеров. В настоящее время в железорудных карьерах Украины подготовительно-конечные операции пытаются свести к минимуму, повышая показатель коэффициента использования оборудования и снижая расхождение между расчетным и фактическим временем начала работы оборудования в забоях [5].

Ритмичность работы добывающего оборудования в течение смены зависит от степени изношенности экскаваторов и транспортных средств, а также от эффективности диспетчерского управления горнотранспортным комплексом. На ритмичность работы оборудования существенно влияет наличие на предприятии системы горнотранспортной диспетчеризации и уровень ее автоматизации [10].

Расстояние транспортировки и особенности транспортных схем карьера имеют непосредственное влияние на формирование рудопотока, потому что количество единиц транспорта является прямо пропорциональной дальности перевозки. Особенности транспортных схем имеют влияние на время рейса, и, следовательно, на количество транспортных средств в технологической цепочке. При этом: чем больше транспортных средств задействовано, тем ниже надежность комплекса оборудования и, выше вероятность выхода из строя и нарушения расчетного объема, необходимого для формирования рудопотоку.

Наличие или отсутствие внутрикарьерных усреднительных составов также является важным технологически фактором. Усреднительный состав может иметь запас от нескольких смен до нескольких суток. При этом, в зависимости от объема и качественных характеристик, он играет роль фильтра, сглаживает колебания качества, которые возникают при неритмичности работы добычных забоев или в случае полной остановки некоторых из них. Достаточно эффективным является использование внутрикарьерных усреднительных составов в процессе динамической стабилизации качества рудопотоков.

Наличие приборов и систем оперативного контроля качества на основных этапах горного производства позволяет формировать рудопоток на основании достоверных сведений в режиме реального времени, а в случае изменения ситуации – принимать управленческие решения с минимальными потерями для производства [6].

Величина содержания полезного компонента и допустимый диапазон его колебаний, который обусловлен среднее квадратичным отклонением, задается требованиями обогатительного производства. Вероятность формирования рудопотока, который соответствует расчетным значениям, зависит от нескольких основных факторов, к которому относятся [2]:

- соотношение минимального и максимального значений полезного компонента в подготовленных рудных забоях;

- общее количество рудных забоев с содержанием полезного компонента, соответствующим расчетному содержанию в рудопотоке;

- задана величиной среднеквадратического отклонения, то есть-фактически предельная величина амплитуды допустимых колебаний качества в рудопотоке.

Вероятность формирования рудопотока со значениями содержания полезного компонента, соответствующих расчетным, является обратно пропорциональной заданной величине среднеквадратического отклонения.

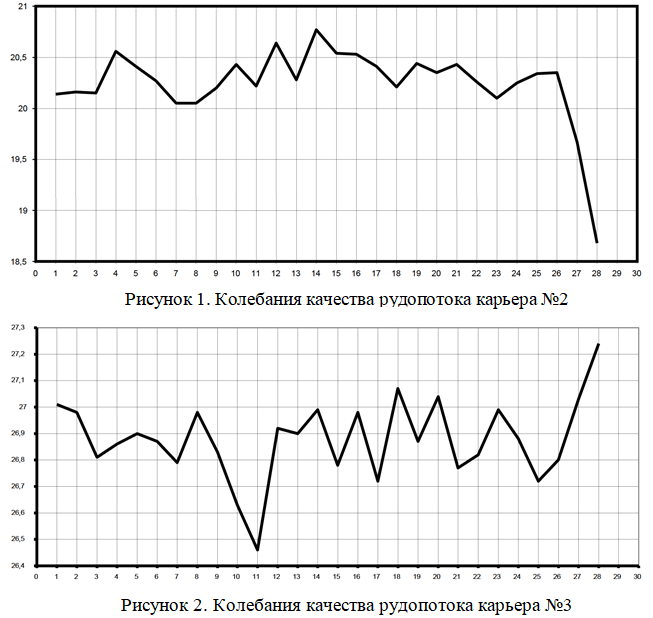

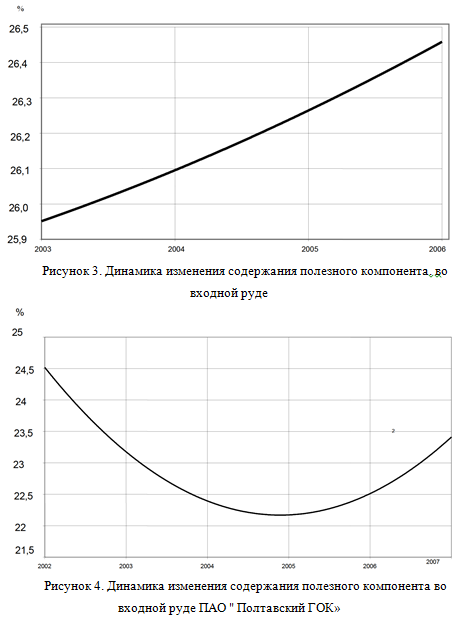

На рис. 1-2 приведены фактические показатели среднесуточных значений содержания полезного компонента (Feмагн.) в сформированном рудопотоке.

Большое количество взаимосвязанного оборудования, различное содержание полезного компонента в добывающих забоях, значительные расстояния транспортировки полезных ископаемых, высокий уровень износа технологического оборудования, частый выход его из строя обусловливают аритмичность технологических процессов в карьере, что приводит к значительным отклонениям фактических показателей работы по качественным и объемным показателям от заданных [4].

Анализ фактических среднесуточных значений содержания полезного компонента (железа магнитного) налицо демонстрирует значительные амплитудные колебания качества рудопотоков. При этом с уменьшением периода исследования амплитуда и частота колебаний сырьевого качества только возрастают.

Известно, что финальный рудопоток железорудного карьера или группы карьеров фактически является входной рудой обогатительного производства. Стабилизация качественных показателей финальных рудопотоков является важной и актуальной производственной проблемой, потому что это обеспечивает стабилизацию входящего сырья рудообогатительной фабрики. Оптимизация процесса обогащения, основанная на стабильности содержания полезного компонента во входной руде, даст безусловный эффект, что выражается, прежде всего, в соответствующих показателях выхода концентрата из руды γ, извлечения полезного компонента в концентрат έ и содержания полезного компонента в концентрате β [3].

Режимы обогащения, при которых происходит оптимальный выход концентрата с заданными качественными показателями, могут быть получены при определенных показателях содержания полезного компонента во входной руде. Работа в таких режимах обогащения позволяет не только получать концентрат с наиболее приемлемыми значениями по качеству, но и минимизировать потери полезного компонента в хвостах, сэкономить электроэнергию, воду, футеровки и шары мельниц, что также положительно скажется на общих технико-экономических показателях производства [9].

Требование к стабильности качественных показателей обуславливается, прежде всего тем, что современные обогатительные фабрики являются высокоинерционными системами, работа которых является наиболее эффективной при постоянных показателях содержания полезного компонента, которые соответствуют плановым значениям [7].

Оптимальные показатели режима обогащения по величине изъятия и потерь в хвостах зависят не только от качества рудного сырья, а и от ее стабильности в потоке.

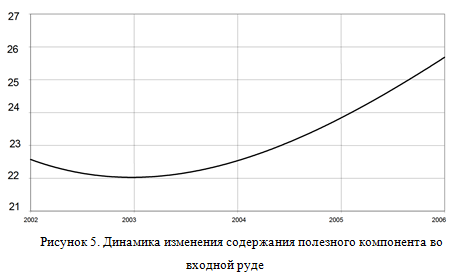

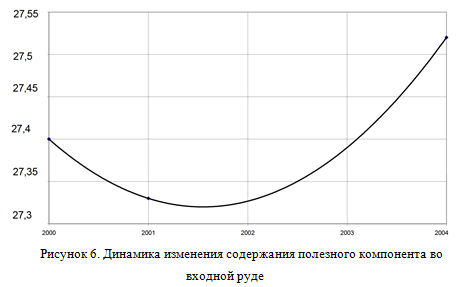

На рис. 3-6 приведена динамика изменения содержания полезного компонента во входной руде обогатительного производства. Входящая руда, поступающая на обогатительную фабрику, является интегрированным продуктом сформированного финального рудопотока.

Анализ данных графиков показывает, что кроме ГОК, который имеет относительную стабильность в показателях содержания полезного компонента по магнитному железу, все другие железорудные ГОК имели тенденцию увеличить его содержание в входном рыжие.

На первый взгляд положительный процесс имеет ряд явно негативных моментов, потому что свидетельствует о выборочной отработки наиболее богатых участков месторождений, при этом процесс динамической стабилизации качественных показателей в рудопотоках, как правило, отсутствует [8].

Данный подход является ошибочным, поскольку экономическими предпосылками развития и дальнейшего совершенствования процессов обогащения является возможность расширения сырьевой базы за счет снижения бортового содержания и вовлечения в процесс обогащения бедных руд.

В вопросе снижения себестоимости производства и, в частности, процесса обогащения, необходимо обратить особое внимание на дополнительную разведку (каротаж) добычных блоков с целью исключения из процесса добычи и транспортировки некондиционных руд, а также активнее внедрять в производственный процесс схемы предварительного обогащения, позволяющие отсекать некондиционную горную массу от дальнейших процессов ее переработки.

Процесс усреднения и стабилизации качественных показателей финальных рудопотоков невозможно без применения опробования по содержанию полезного компонента на всех этапах горного производства.

Недостаточное количество средств и систем контроля на железорудных ГОКов, или же наличие их устаревших аналогов, не позволяет получать своевременную и достоверную информацию о качестве горной массы и продуктов обогащения, что существенно снижает эффективность процесса управления качеством в условиях горно-обогатительного производства и формирования рудопотоков с заданными качественными характеристиками.

Это в свою очередь снижает качественные характеристики входной руды обогащение, приводит к значительным амплитудным колебаниям содержания полезного компонента, что в дальнейшем отрицательно влияет на основные показатели процесса переработки, приводит к увеличению расходов и общего роста себестоимости производства железорудного концентрата.

Для оценки эффективности управления рудопотоком карьеру применяется известный ранее комплексный критерий F, который в том числе учитывает величину потерь вследствие колебаний качества, то есть, от того, насколько большой является разница между расчетным и фактическим показателем выхода концентрата.

Список литературы

- Broicher, H. F. (1999). Ore and waste identification and quality control by means of laser induced fluorescence. CIM Bulletin, 92(1034), 59–63.

- Chetty, D., & Gutzmer, J. (2008). Quantitative X-ray diffraction as a tool for smelting optimisation of Kalahari Manganese ores. In Australasian Institute of Mining and Metallurgy Publication Series (pp. 419–427).

- Fedorov, Y. O., Kulikov, V. I., Dementiev, V. E., & Voiloshnikov, G. I. (2019). Preconcentration of ores as a major activity of JSC irgiredmet. In IMPC 2018 — 29th International Mineral Processing Congress (pp. 967–978).

- Howard, T. J., & Everett, J. E. (2008). Maintaining product grade from diverse mine sites at BHP Billiton Iron Ore Newman Joint Venture. Transactions of the Institutions of Mining and Metallurgy, Section A: Mining Technology, 117(1), 12–18. https://doi.org/10.1179/174328608X343812

- Khakulov, V. A., Shapovalov, V. A., Ignatov, M. V, & Karpova, Z. V. (2019). Improving RGB Registration Method for Lump Sorting of Scheelite-Bearing Ores. In Proceedings of the 2019 IEEE International Conference Quality Management, Transport and Information Security, Information Technologies IT and QM and IS 2019 (pp. 252–257). https://doi.org/10.1109/ITQMIS.2019.8928427

- Lazarev, S., Semenyutina, A., & Хатько, А. (2020). Analysis of the current state and prospects of environmental rehabilitation of tree plantations in river valleys. World Ecology Journal, 10(1), 22-47. https://doi.org/10.25726/worldjournals.pro/WEJ.2020.1.2

- Lovanov, I. (2018). Solution of the problem of the theoretical profile of non-dimensional speed on the thickness of the boundary layer at the turbulent flow in the boundary layer based on the solution of the differential equation of Abel of the second generation with the app. World Ecology Journal, 8(1), 43-51. https://doi.org/https://doi.org/10.25726/NM.2018.1.1.004

- Tereshchenko, S. V, Marchevskaya, V. V, Shibaeva, D. N., & Aminov, V. N. (2018). Resource-saving dressing technology for apatite-nepheline ores of the Khibiny massif. Obogashchenie Rud, 2018(3), 32–38. https://doi.org/10.17580/or.2018.03.06

- Watling, H. R., Shiers, D. W., Li, J., Chapman, N. M., & Douglas, G. B. (2014). Effect of water quality on the leaching of a low-grade copper sulfide ore. Minerals Engineering, 58, 39–51. https://doi.org/10.1016/j.mineng.2014.01.005

- Zhao, S., Lu, T.-F., Koch, B., & Hurdsman, A. (2015). 3D stockpile modelling and quality calculation for continuous stockpile management. International Journal of Mineral Processing, 140, 32–42. https://doi.org/10.1016/j.minpro.2015.04.012