УДК [622.241:622.002.235].0018

DOI 10.24411/2413-046Х-2019-10050

ВОССТАНОВЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКИХ СКВАЖИН ПРИ СКВАЖИННОМ ПОДЗЕМНОМ ВЫЩЕЛАЧИВАНИИ УРАНА

Бабкин Александр Степанович, (babkin.a.s@mail.ru)

Иванов Александр Георгиевич, к.т.н., зам. исп. директора АО «Атомредметзолото» (AlekGeorIvanov@armz.ru)

Михайлов Анатолий Николаевич, первый заместитель генерального Директора – исполнительный директор АО «Хиагда» (Mihailov.F.N@hiagda.ru)

Гурулев Евгений Александрович, главный геолог АО «Хиагда» (Gurulev.E.A@hiagda.ru)

Алексеев Николай Алексеевич, главный технолог по ремонтно-восстановительным работам АО «Хиагда» (Alekseev.N.A@hiagda.ru)

Иванов Дмитрий Алдександрович, компания «Weatherford»(dexh0use@ya.ru)

Глотова Ольга Юрьевна, инженер АО «ГСПИ» (olglotova@mail.ru)

Забайкин Юрий Васильевич, кандидат экономических наук, доцент, доцент кафедры Производственного и финансового менеджмента РГГРУ им. Серго Орджоникидзе (МГРИ), 79264154444@yandex.com

Аннотация: В статье рассмотрены актуальные проблемы эксплуатации технологических скважин при скважинном подземном выщелачивании урана. Проанализированы виды кольматации прифильтровых зон на разных этапах отработки урановых месторождений. Рекомендованы методы восстановления и поддержания производительности скважин в зависимости от вида кольматации прифильтровой зоны.

Summary: The article deals with actual problems of exploitation of technological wells during the process of uranium ISL. Types of colmation of filter zones at different stages of uranium deposits development are analyzed. Methods of the restoration and maintenance of well productivity depending on the type of filter zone colmation are recommended.

Ключевые слова: технологические скважины, добыча урана, кольматация, химические процессы, методы декольматации.

Keywords: technological wells, uranium mining, colmation, chemical processes, methods of decolmation.

Фильтр является основным элементом конструкций технологических скважин при скважинном подземном выщелачивании (СПВ) урана. Показателем качества его работы в процессе добычи металла является обеспечение производительности скважин (дебита откачных и приемистости закачных) в пределах проектных показателей и поддержание ее в процессе эксплуатации применением различных технологий и технических средств. В процессе эксплуатации скважин происходит снижение их производительности. Основной причиной является кольматация как порового пространства продуктивного горизонта и прифильтровой зоны скважин, так и фильтров технологических скважин. Решением вопросов поддержания производительности скважин различного целевого назначения разное время занимались многие авторы [1, 2, 3, 4, 6 и другие].

При фильтрации выщелачивающего раствора через поровое пространство продуктивного горизонта, как правило, происходит изменение проницаемости пласта, характер и величина которого определяются, с одной стороны, природой и концентрацией выщелачивающего реагента, с другой – минералогическим составом пород. Таким образам, движение выщелачивающих растворов в продуктивном горизонте происходит с переменной проницаемостью, что впрямую отражается на дебите (приемистости) скважин.

Различают несколько видов кольматации: газовую, химическую, кольматацию, связанную с ионообменными процессами, механическую и биологическую.

Газовая кольматация сопровождается выделением свободного газа в поровом пространстве пород продуктивного горизонта, чаще всего углекислого, который образуется в результате реакции рабочего раствора серной кислоты с карбонатами.

H2SO4 + CaCO3 = CaSO4(гипс) + CO2 (углекислый газ) + H2O

По воздействию на проницаемость пласта газовая кольматация может быть значительной. Так при заполнении жидкостью 50 % порового объема ее фазовая проницаемость падает в 10 раз, а если жидкость занимает менее 25 % порового объема, то ее фильтрация полностью прекращается, а в движении может участвовать только газ [5]. По продолжительности воздействия на проницаемость пород газовая кольматация имеет обычно временный характер. Образующийся при реакции газ покидает водоносный горизонт через откачные скважины как в виде газовой фазы, так и совместно с жидкостью в растворенном состоянии.

Среди карбонатов наиболее активно взаимодействует с серной кислотой СаСО3. Остальные карбонаты реагируют с кислотой значительно медленнее, что обычно не приводит к образованию в подземных условиях свободного газа. При содержании СаСО3 менее 0.2 % или использовании раствора серной кислоты с концентрацией до 2 г/л свободный газ при атмосферном давлении, как правило, не образуется. В условиях водоносных горизонтов (в особенности высоконапорных) растворимость газа растет прямо пропорционально гидростатическому давлению жидкости в пласте, т.е. при гидростатическом давлении, превышающем в 10 раз атмосферное, минимальные значения концентрации серной кислоты и карбоната кальция, не приводящие к образованию свободного газа, могут быть увеличены в 8.4 раза.

Таким образом, процесс газовой кольматации контролируется содержанием СаСО3 и концентрацией серной кислоты в растворах.

Химическая кольматациясопровождается выпадением из рабочих растворов химических осадков в результате взаимодействия серной кислоты с породами. Прямое определение состава осадков, кольматирующих фильтры и прифильтровые зоны скважин, извлеченных через различные периоды работы показывают, что они, в основном представлены Fe(OH)2;3, Al(OH)3, CaCO3, Mn(OH)2, Mn(OH)4, SiO2.nH2O, сульфидами металлов.

На стадии закисления продуктивного горизонта химическая кольматация происходит из-за нарушения химического состава подземных вод в результате изменения гидродинамических параметров фильтрационного потока. При уменьшении давления воды в ней уменьшается растворимость газов (в основном СО2), происходит их выделение и нарушается углекислотное равновесие:

Присутствие в воде катионов кальция и магния и нарушение углекислотного равновесия приводит к образованию СаСО3 и МgСО3. Интенсивно происходит выделение карбонатных осадков в зоне фильтров, при удалении от них, т.е. вглубь продуктивного горизонта, интенсивность выпадения осадков уменьшается. В фильтрах, имеющих большие гидравлические сопротивления, возрастают потери давления, что приводит к более активному выделению из воды СО2 и увеличению количества карбонатных осадков. Этому также способствует турбулизация потока подземных вод и их перемешивание при прохождении через водоприемную часть фильтра.

Если кольматантом являются только карбонатные соединения, то осадки по структуре близки к кристаллическим и имеют серовато-белый цвет. При их взаимодействии с кислотами наблюдается интенсивное выделение углекислого газа.

Наиболее распространенными кольматирующими отложениями являются железистые осадки, которые выделяются при откачке подземных вод, содержащих закисное железо. Переход железа из закисного в окисное и выпадение в осадок происходит при наличии в подземных водах растворенного кислорода. Этому также способствует выделение СО2 и повышение рН воды вследствие нарушения углекислотного равновесия:

Гидрат оксида железа, имеющий студнеобразный вид, откладывается на поверхности фильтров и в поровом пространстве прифильтровых зон продуктивного горизонта. Интенсивность выпадения железистых осадков возрастает при неравномерной откачке воды из скважины, использовании эрлифта, что приводит к насыщению воды кислородом воздуха. Железосодержащие осадки отличаются характерным желто-коричневым цветом, пачкают руки.

На кольматацию фильтра большое влияние оказывает наличие в подземных водах сероводорода H2S. Содержание гидросульфитов HS – приводит к образованию труднорастворимых и непроницаемых сернистых отложений железа, меди, цинка. Сульфиды металлов в виде корковидных наростов черного цвета образуют прочное пленочное покрытие на поверхности насосов и постепенно разрушают их. При взаимодействии с кислотами эти осадки бурно выделяют сероводород.

При наличии в железосодержащих подземных водах кремнекислоты наблюдается образование труднорастворимых силикатных отложений с примесью закисного железа, придающего им бурую окраску. Такие осадки характеризуются высокой прочностью и практически нерастворимы в кислотах.

Предотвратить химическую кольматацию фильтров и прифильтровой зоны скважин, обусловленную нарушением углекислотного равновесия невозможно, поскольку ее причиной является нарушение естественного гидравлического режима водоносного пласта.

По характеру воздействия на фильтрационные свойства пород химическая кольматация может быть обратимой и необратимой. К обратимой (временной) следует отнести кольматацию, вызванную выпадением в осадок гидроксидов железа и алюминия.

При снижении величины рН в процессе закисления пород продуктивного горизонта образовавшиеся ранее осадки снова начинают растворяться (сначала гидроксид железа (II) при рН 6 и менее, затем гидроксид алюминия при рН 4 и ниже и железа (III) при рН 3 и ниже), и проницаемость пород восстанавливается. Однако, при высоком содержании алюминия и железа в породах и большом расстоянии между закачными и откачными скважинами осадок гидроксидов может полностью закольматировать прифильтровую зону откачных скважин и привести к выходу их из строя.

К необратимой химической кольматации приводит выпадение гипса, растворимость которого невелика (около 2 г/л) и практически не зависит от величины рН. Гипсовая кольматация начинает проявляться несколько позднее газовой. Кольматация порового пространства гипсом определяется содержанием иона Са 2+ в породах и не зависит от концентрации иона SO42-.

Ионообменная кольматация проявляется в породах, содержащих глинистые минералы, главным образом, монтмориллонитовой группы. Она приводит к постепенному ухудшению (в 2 раза и более) проницаемости песчано-глинистых пород в результате набухания глинистых частиц при замещениях в их мицеллах (дисперсная частица вещества в коллоидах с адсорбированными на ее поверхности ионами и гидратными оболочками (диполями воды) двухвалентных катионов одновалентными ионами металлов.

Ионообменные процессы могут влиять на проницаемость пород и косвенно. Например, переходящий в раствор в результате этих процессов ион кальция, соединяясь с сульфат-ионом серной кислоты, вызывает частичную необратимую кольматацию порового пространства гипсом.

Вообще образование гипса, как правило, сопровождает в той или иной мере процесс подземного выщелачивания при использовании в качестве растворителя серной кислоты ввиду накопления солей в оборотных растворах и малой его растворимости.

Ионный обмен определяется рядом факторов.

1. Минералогическим составом глинистой части породы. Наибольшей способностью к ионному обмену обладает группа монтмориллонита, средней — иллита, наименьшей – каолинита.

2. Размером глинистых частиц, определяющим удельную поверхность породы. С повышением степени раздробленности минералов увеличивается их способность к ионному обмену.

3. Величиной рН, определяющей толщину диффузионного слоя глинистой частицы.

4. Концентрацией серной кислоты в рабочих растворах. С ее увеличением способность к ионному обмену возрастает.

5. Природой обменивающихся ионов. По энергии обмена катионы располагаются в следующий ряд (в порядке уменьшения энергии):

Fe – AI – Ba – Ca – Mn – Mg – K – Na – Li.

Ион Н+, вводимый в большом количестве в раствор при использовании серной кислоты, стоит особняком, занимая в этом ряду место между двух- и трехвалентными катионами. Замещая в диффузионной оболочке глинистой частицы обычно содержащийся там ион Са2+, имеющий значительно меньший радиус, Н+ ион способствует набуханию глинистых частиц и сокращению порового пространства. В особенности склонен к набуханию монтмориллонит.

Наличие в растворе значительного количества трехвалентных катионов (например Fe3+), наоборот, способствует сокращению размеров диффузионных оболочек и сохранению проницаемости песчано-глинистых пород в кислой среде (разумеется, при отсутствии других форм кольматации). Таким образом, кольматацию, связанную с ионообменными процессами контролируют монтмориллонитовые глины и содержание серной кислоты.

Механическая кольматация наблюдается в фильтрах вследствие несоответствия проходных отверстий фильтров гранулометрическому составу вмещающих пород. В результате водоприемные отверстия фильтров заклиниваются или перекрываются песком, глиной, гравием, в связи с чем производительность технологических скважин снижается. К механической кольматации можно отнести глинизацию фильтра и прифильтровой зоны при сооружении скважин с использованием в качестве промывочной жидкости глинистых растворов, когда на стенке скважин образуется плотная глинистая корка толщиной 3-6 мм, при этом в пласт проникает глинистый раствор, содержащий тонкодисперсные и коллоидные частицы глины.

Глинистые частицы набухают в водной среде, сокращая поровое пространство породы, коэффициент фильтрации которой может снизится в 50 раз и более. Спуск фильтра в скважину, заполненную глинистым раствором, также сопровождается глинизацией его поверхности. С течением времени глинистая корка уплотняется за счет усиления адсорбционных и молекулярных связей между глинистыми частицами, и ее удаление представляет значительную сложность.

Механическая кольматация пород прифильтровой зоны наблюдается в результате суффозионных процессов и при подаче в фильтр рабочих растворов, содержащих взвешенные частицы. Суффозия может повлечь за собой как улучшение проницаемости пород (при выносе частиц), так и ее снижение (при закупорке поровых каналов). Причиной суффозии может быть резкое увеличение производительности технологических скважин по сравнении с достигнутой на стадии освоения. С увеличением производительности при закачке в отверстиях фильтров и поровом пространстве прифильтровой зоны продуктивного горизонта происходит увеличение скорости фильтрации, которая быстро затухает с удалением от ствола скважины. Создаются условия для перемещения наиболее мелких частиц продуктивного горизонта и переосаждения их на некотором расстоянии (10-15 см от стенки фильтра). В результате происходит закупорка поровых каналов и производительность скважин уменьшается. С увеличением производительности откачных скважин происходит обратная картина – вынос частиц пород в фильтр (пескование скважины) и увеличение пропускной способности прифильтровой зоны.

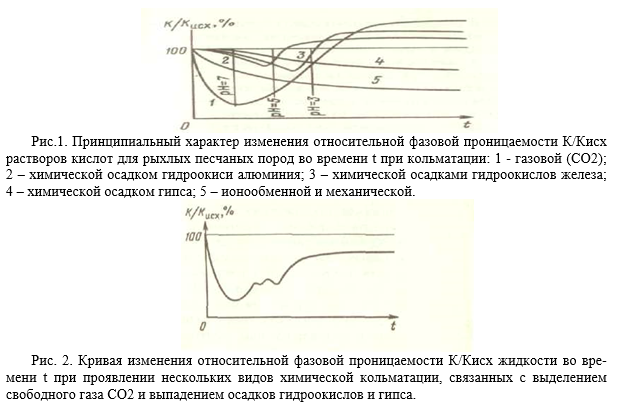

Причиной механической кольматации служат не только суффозионные явления, но и загрязнение выщелачивающих растворов продуктами технологической переработки (частицы смолы, гидроуборка полов, атмосферная пыль, твердые примеси серной кислоты и др.). Обычно проявляется одновременно несколько видов кольматации. На рис. 1 показаны формы кривых, характеризующих изменения коэффициента фильтрации пород при различных ее видах, а на рис. 2 – при одновременном проявлении химической и газовой.

Знание причин, вызывающих тот или иной вид кольматации, позволяет выбрать и соответствующие методы ее предупреждения или устранения. При этом актуальным становится прогноз кольматации скважин и составление графика межремонтных циклов ремонтно-восстановительных работ (РВР) на скважинах.

Биологическая кольматация связана с образованием растительных иживотных микроорганизмов в поровом пространстве пород продуктивного горизонта и прифильтровой зоны. В настоящей статье этот вид кольматации не рассматривается.

Способы устранения кольматации зависят от ее вида.

Газовая кольматация предупреждается увеличением производительности технологических скважин, когда металл извлекается из продуктивного пласта до того, как успевают прореагировать с рабочим раствором серной кислоты все карбонатные соединения. На стадии эксплуатации скважин для ее устранения применяются эрлифтные прокачки, приводящие к временной частичной дегазации пласта.

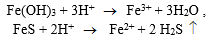

Химическая кольматация пород продуктивного горизонта и прифильтровой зоны гидроксидами алюминия и железа устраняется кислотной обработкой скважин (обычно раствором серной кислоты).

В случае значительного снижения дебитов скважин из-за необратимой химической кольматации гипсом применяют солянокислые ванны. В скважины закачивается с последующим выстаиванием перед эрлифтной прокачкой. Соляная кислота в отдельных случаях примененяется вместе плавиковой серной кислотами.

Для устранения и предотвращения механической кольматации закачных скважин применяются следующие методы РВР:

- периодические эрлифтные прокачки;

- очистка выщелачивающих растворов от механических взвесей.

Для восстановления производительности технологических скважин применяются реагентные методы устранения химической кольматации. По механизму растворения кольматирующих соединений реагенты подразделяют на нейтрализаторы, восстановители и комплесообразователи. По фазовому состоянию они могут быть жидкими, твердыми (в порошкообразном или гранулированном виде) и газообразными.

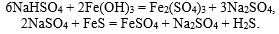

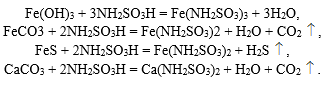

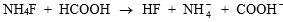

Реагенты — нейтрализаторы представлены кислотами и их солями, наиболее широкое применение из них нашла соляная кислота. Основные реакции ее с кольматантами:

Оптимальная концентрация соляной кислоты для растворения кольматантов находится в диапазоне 20-25%. Процесс растворения существенно интенсифицируется нагревом кислоты до температуры 50-60оС.

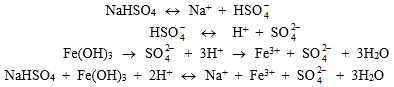

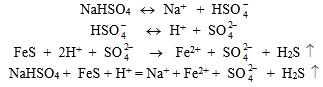

Механизм основных процессов взаимодействия порошкообразного бисульфата натрия с кольматирующими соединениями может быть описан следующими уравнениями:

для гидроокиси железа

для сульфида железа

или

Суммарные стехиометрические уравнения вышеуказанных процессов следующие:

Оптимальные условия применения этого реагента характеризуются следующими пределами: концентрация 5-7%, температура 60-70оС.

Известен способ обработки скважин раствором сульфаминовой кислоты NH2SO3H, которая применяется обычно в порошкообразном или гранулированном виде. При ее диссоциации в воде раствор приобретает сильно выраженные кислотные свойства. Основные реакции сульфаминовой кислоты с кольматирующими соединениями записываются следующим образом:

В соответствии с опытными данными оптимальная концентрация сульфаминовой кислоты находится в пределах 7-10% и ее растворяющая способность железистых соединений в 10 раз ниже, чем у соляной кислоты. Степень растворения кольматирующих соединений максимально увеличивается в диапазоне температур 80-100оС.

Анализ свойств рассмотренных реагентов-нейтрализаторов вне зависимости от их фазового состояния позволяет установить особенности, которые необходимо учитывать при обработках скважин с их использованием:

- образующиеся при обработке газы (CO2, H2S) способны вызвать газлифтный подъем раствора по стволу скважины с выбросом на поверхность;

- закупоривание порового пространства прифильтровой зоны продуктами коагуляции растворенного кольматанта при нейтрализации раствора в процессе обработок

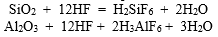

Применение фтористоводородной кислоты для растворения глинистой и кремнистой составляющих кольматанта основано на ее способности разлагать алюмосиликаты:

Для этих целей рекомендуется концентрация фтористоводородной кислоты в пределах 5-8%.

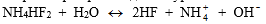

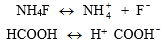

В последние годы в практике проведения работ по растворению глинистой составляющей кольматанта находит бифторид аммония NH4HF. Образование фтористоводородной кислоты из бифторида аммония в водном растворе происходит по уравнению:

Установлено, что для приготовления раствора плавиковой кислоты оптимальной концентрации достаточно 3-6% бифторида аммония. Замена фтористоводородной кислоты на бифторид аммония улучшает условия труда обслуживающего персонала при приготовлении раствора, транспортировке и хранении реагента.

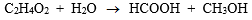

Растворение глинистой составляющей кольматанта может также производиться при помощи полиреагента, состоящего из десятимолярного раствора фторида аммония NH4F и двадцатимолярного раствора метилформиата C2H4O2. В водном растворе метилформиат диссоциирует с образованием муравьиной кислоты HCOOH и метилового спирта CH3OH :

Далее в растворе происходит диссоциация фтористого аммония и муравьиной кислоты по следующим уравнениям:

Муравьиная кислота, как более сильная, вытесняет HF из ее соли по уравнению:

При растворении глинистой составляющей кольматанта растворами, содержащими фтор, при наличии карбонатов возможно образование студенистых фторидов (CaF2, MgF2), ухудшающих проницаемость прифильтровой зоны. Поэтому целесообразно предварительно удалить из прифильтровой зоны карбонатные соединения соляной кислотой.

К другим способам удаления глинистого кольматанта относятся следующие.

Способ обработки глин, при котором за один цикл обработку ведут не менее чем двумя реагентами, вводимыми в виде чередующихся оторочек. Один из реагентов поставляет ионы водорода, а другой – ионы фтора. Реагент, поставляющий ионы фтора, растворим в воде и содержит фторид. Реагент выбирается из группы кислого фтористого аммония и их смеси. Сначала вводят последовательно в контакт с пластом 5% -й раствор фтористоводородной кислоты и водный раствор, содержащий 3% фтористоводородной кислоты и 12% соляной кислоты. Далее в скважину вводят 3%-ный раствор фторида аммония и нагнетают раствор 5%-ной соляной кислоты. После этого вводят в контакт с пластом водный раствор, содержащий 5% соляной кислоты или 3% хлорида аммония.

Способ разрушения глинистых соединений растворами AlCl3 (0,2-3%) и Al2(SO4)3 в концентрации 1-5%. Механизм действия этих растворов основан на ионном обмене Al3+ с катионами глинистых минералов (Ме+, Ме2+), что приводит к образованию малорастворимых диспергированных коллоидов гидроокиси алюминия и его основных солей (Al(OH)3, Al(OH)SO4, Al2(OH)4SO4, удаляющихся при эрлифтной прокачке скважины.

Для разрушения глинистой фильтрационной корки в качестве реагента применяют также 0,5-3%-ную эмульсию водорастворимого масла, состоящего из гомологов бензола и нафтаната калия, хромолана, бутидиола, меркантобензолтиазола и сульфаната натрия.

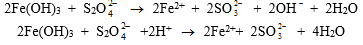

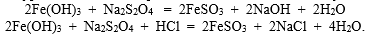

Реагенты – восстановители используются для растворения практически полностью дегидратированных соединений железа, эффективно применения сильного восстановителя – порошкообразного дитионита натрия Na2S2O4 [10].

Механизм процесса восстановления трехвалентного железа дитионитом натрия в водном растворе от щелочной до кислой сред описывается следующими уравнениями:

Стехиометрические уравнения данных процессов записываются в следующем виде:

Оптимальные параметры использования этого реагента следующие: концентрация 6-8%, рН среды 6-8, температура не выше 18оС. Дитионит натрия не проявляет корродирующих свойств с металлом и не образует газов.

Для восстановления производительности скважин применяются реагенты — комплексообразователи триполифосфата натрия Na5P3O10 и гексаметафосфата натрия Na2[Na4(PO3)6].

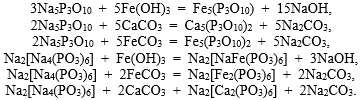

Процесс растворения основных кольматирующих соединений фильтров и прифильтровых зон скважин сводится к тому, что ионы железа и кальция связываются фосфатами в растворимые комплексные соединения по следующим уравнениям:

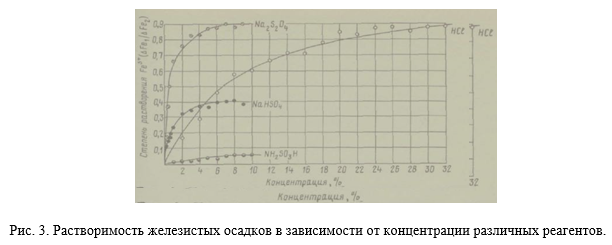

Оптимальная концентрация раствора полифосфатов 5-8%. При регенерации скважин комплексообразователями исключен газлифтный подъем раствора по стволу скважины, отсутствуют предпосылки к вредным газовыделениям, отпадает необходимость в ингибиторах коррозии металлов, т.к. фосфаты являются одновременно и замедлителем процесса коррозии. Полифосфаты предотвращают вторичное осаждение солей при очень низких концентрациях, заведомо недостаточных для связывания осаждающихся катионов в растворимые комплексы. Эффективность триполифосфата натрия возрастает если обработку производить подкисленным раствором триполифосфата натрия. В этом случае процесс растворения сводится к тому, что нерастворимые соединения кольматанта растворяются в условиях кислой среды как фосфатами, так и кислотой с одновременным образованием растворимых комплексных соединений, что позволяет получить принципиально отличные качественные результаты.Все охарактеризованные реагенты в различной степени эффективны при растворении железосодержащих образований. Данные по растворяющей способности различных видов реагентов применительно к дегидратированному (обезвоженному) железистому цементу обрастания на зернах песка, отобранного из прифильтровой зоны скважин, приведены на рис. 3.

В технологии реагентной обработки выделяются следующие последовательно осуществляемые операции:

— выбор реагента и расчет его достаточного количества (перед обработкой скважины необходимо определить химический состав кольматанта. Пробу осадка можно отобрать с водоподъемного оборудования, воздухоотделителя, в процессе механической чистки скважины или выполнить химический анализ рабочих растворов);

- приготовление раствора для обработки;

- определение гидродинамического режима обработки и времени ее окончания;

- эрлифтная прокачка скважины после обработки.

Выбор реагента для обработки скважин производится в зависимости от состава кольматирующих соединений и кислотоустойчивости конструктивных элементов.

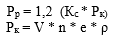

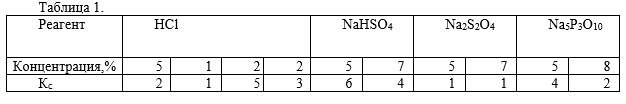

Подбор количества реагента определяется количеством кольматанта Рк в скважине (на фильтре и в прифильтровой зоне) с учетом коэффициента Кс, учитывающий стехиометрию реакции «кольматант – реагент», оптимальной концентрации реагента ( см. табл. 1) и необходимости обеспечения некоторого его избытка (до 20%).

где: Рк – количество кольматанта;

V – объем обрабатываемой зоны;

n – пористость пород прифильтровой зоны, доли ед. (0,1 – 0,35);

e – степень кольматации порового пространства, доли ед. (0,1 – 0,25);

ρ – плотность кольматанта, кг/м3 (по лабораторным данным плотность гидроокиси железа равна 2200 – 3100 кг/м3).

Значения коэффициента Кс для реакций между гидроокислами железа [Fe(OH)3] и отдельными реагентами

Растворы из порошкообразных реагентов дитионита натрия и фосфатов могут быть приготовлены непосредственно в стволе скважины барботажем сжатым воздухом. Для контакта реагента с кольматантом за фильтром используют способ циклической обработки скважин с гидродинамическим режимом, обеспечивающим возвратно-поступательное движение реагента в закольматированной зоне следующим образом. Устье скважины герметизируют, через специальное отверстие в крышке скважины в скважину опускают воздушный шланг, через который подают воздух от компрессора.

При использовании реагентной ванны (без задавливания) поступают следующим образом. После приготовления раствора в скважине ее герметизируют и в таком положении выдерживают от 14 до 24 часов, например, для растворов соляной кислоты и дитионита натрия 10-12 часов, для раствора бисульфата натрия 14-16 часов, для фосфатных растворов 20-24 часа. Далее производят сброс продуктов реакции и демонтируют герметизирующее устройство.

Эффективность обработок при применении реагентов-нейтрализаторов существенно возрастает при нагреве реагентов. Для чего могут быть использованы скважинные или поверхностные электронагреватели.

После обработки скважину прокачивают от остаточного количества реагентов и продуктов реакции. При правильном подборе необходимого количества реагента продолжительность откачки после солянокислотной обработки не превышает 1 часа, а после обработки раствором триполифосфата натрия не более 2-3 часов.

Механическими и гидравлическими методами производится разрушение вводно-коллоидных связей рыхлых кольматирующих образований фильтровых отверстий внутренней части фильтра и рабочих колонн с одновременным или последующим удалением шлама из забоя. Этими методами не достигается разрушение кристаллизационных связей сцементированного кольматанта фильтра и прифильтровой зоны.

Для механической чистки отложений кольматанта разработаны самые различные конструкции металлических ершей и скребковых устройств, устройство которых в настоящей статье не рассматриваются.

К гидравлическим методам, получившим распространение, относятся эрлифтная прокачка скважин, чистка гидравлическим ершом, струйными аппаратами, свабирование и желонирование.

Механическими и гидравлическими методами не достигается существенного повышения производительности скважин, так как эти методы в силу характера воздействия способны лишь удалить рыхлые пастообразные осадки с фильтров и рабочих колонн, песчаные пробки из фильтров и отстойников. При механической чистке, а также промывке их струйными аппаратами, как правило, оказывается практически не затронутой прифильтровая зона. Однако, механические и гидравлические методы позволяют сократить расход дорогостоящих реагентов, сокращают время простоя скважин и интенсифицируют последующий процесс реагентной или комбинированной обработки скважин, а в условиях сернокислотного подземного выщелачивания, когда рН отка-

чиваемых растворов 2 и менее и интенсивность образования химических осадков резко падает, а закачные скважины снижают свою приемистость, в основном, из-за механической кольматации, гидравлические методы регенерации технологических скважин, становятся основными, в особенности эрлифтные прокачки.

Эрлифтные прокачки используются как на стадии сооружения технологических скважин (строительные прокачки), так и на стадии эксплуатации. Причем, на стадии эксплуатации эрлифтные прокачки применяются, в основном, для восстановления приемистости закачных скважин. При этом эффективность эрлифтных прокачек зависит от мощности компрессорной установки (производительности по выработке сжатого воздуха и рабочем давлении). В процессе эксплуатации в закачные скважины вместе с выщелачивающим раствором поступает большое количество механических примесей (частицы смолы, гидроуборка полов, атмосферная пыль, твердые примеси серной кислоты и др.). Установлено, что содержание механических примесей в выщелачивающих растворах содержится более 100 мг/л. Элементарный расчет показывает, что даже при содержании 50 мг/л механических примесей и приемистости 2 м3/час в скважину за месяц поступает 72 кг примесей.

50 г/дм3 х 2 м3/ч х 24 ч х 30 суток = 72 кг

Объем 1 пм фильтровой колонны внутренним диаметром 74 мм равен 4 дм3. Объемный вес механических примесей примерно равен 1.8 т/м3. Разделив количество примесей на объемный вес получим 10 метров зашламованных фильтров:

72 кг / (1.8 х 4) = 10 м.

При размере щели фильтра 1-1,2 мм часть примесей (фракция менее 0,5мм) пройдет через щели и осядет в прифильтровой зоне (10 – 15 см), снизив при этом приемистость скважины. Остальные примеси останутся в фильтровой колонне, образовав «песчаную пробку».

В этом случае для восстановления приемистости скважины необходимо проведение эрлифтной прокачки. Цель – удаление песчаной пробки, освобождение прифильтровой зоны от механических взвесей, восстановление естественного фильтра, распределение, по возможности, притока из пласта по всей длине фильтра, достижение, по возможности, первоначального значения дебита и удельного дебита, достигнутых при освоении. Достигается это следующим образом.

Импульсные методы основаны на применении для разрушения водноколлоидных и структурных связей, кольматирующих соединений энергии прямых и отраженных ударных волн и расширяющихся газов, создаваемых взрывом заряда взрывчатого вещества, электрогидравлическим ударом, пневмовзрывом или имплозией. В качестве основных классификационных признаков этих методов можно признать силу и длительность импульсов.

При использовании импульсных методов в скважине воде передается энергия ударных и отраженных волн и образующегося при этом пульсирующего газового пузыря. Время действия высоких давлений в ударной волне не превышает 10 – 20 мкс. Гидропотоки, вызванные пульсацией газового пузыря, способствуют удалению осадка из прифильтровой зоны.

При пневмоимпульсной обработке прифильтровых зон скважинными снарядами различной конструкции происходит преобразование энергии сжатого воздуха при его мгновенном расширении в механическую работу, вызванную пульсацией газового пузыря. В результате образуются потоки переменного направления, производящие разрушение кольматирующих соединений (глинистых осадков или химического кольматанта), которые выносятся гидропотоком в скважину. К достоинствам метода можно отнести возможность регулирования его гидродинамических параметров и цикличности воздействия в широких пределах, доступность и безопасность рабочего реагента – воздуха. Оборудование для пневмоимпульсной обработки скважин целесообразно применять в технологических скважинах, оборудованных щелевыми, дисковыми, аксиальными и др. фильтрами, снизивших свою производительность в результате кольматации зон притока осадками химического происхождения, а также при строительных прокачках в процессе сооружения скважин. Производительность скважины может быть восстановлена только в том случае, если ее снижение связано с падением проницаемости вследствие кольматации фильтра и прифильтровой зоны пласта, а прочностные характеристики фильтра достаточно высоки, чтобы выдержать действие волны давления и гидропотока, возникающих при выхлопе сжатого воздуха. Наибольшая эффективность применения пневмоимпульсных обработок — разглинизация фильтров в случаях, когда продуктивные пласты представлены мелкозернистыми или разнозернистыми песками.

Факторами, снижающие эффективность пневмоимпульсной обработки и стабильность прироста производительности:

- высокий процент содержания глинистых частиц в породе продуктивного пласта;

- задержка с проведением прокачки скважин после операции обработки;

- малая интенсивность прокачки (ниже 1,5-кратной производительности) скважины после обработки, приводящая к осаждению мелких фракций песка и частичному или полному закрытию фильтра.

Противопоказанием к использованию пневмоимпульсной аппаратуры является пескование скважины вследствие нарушения целостности фильтров, которая приводит, к полному закрытию фильтра.

Вид декольматационных работ в значительной мере зависит от продолжительности работы технологических скважин и от конкретных геолого-технических условий ячеек скважин: геологического строения, литологического состава пород, гидродинамических характеристик продуктивного пласта, конструкций скважин, фильтров и др.

Стадии отработки условно можно разбить на три периода:

- перед началом закисления блока (ревизия скважин);

- после закисления до ж/т 0,5 – 0,7 (условно, для каждого отдельного месторождения эта величина может иметь другие значения);

- стадия активного выщелачивания и последующие стадии отработки блоков.

Приведенное деление взято из практики ремонтно-восстановительных работ (РВР), но не исключены случаи, когда они необходимы уже в процессе закисления пород продуктивного пласта.

Ниже приведен перечень основных видов декольматационных работ, последовательность операций и необходимое оборудование для выполнения РВР в зависимости от стадии отработки блоков.

РВР на сооруженных скважинах заключаются в следующем. В процессе сооружения технологических скважин выполняются регламентные работы по восстановлению естественной проницаемости пород прифильтровой зоны разными способами. При эрлифтной прокачке сооруженной скважины глинистый раствор (наиболее часто применяемый для вскрытия продуктивного пласта) полностью не удаляется из-за зафильтрового пространства. Поэтому полноценный естественный фильтр из крупных песчаных частиц на входных отверстиях по всей длине фильтра не формируется. За время между сооружением скважины и началом закисления происходит уплотнение пород зафильтровой зоны, ухудшение гидродинамических характеристик фильтра, проникновение мелких глинистых и песчаных частиц в внутрь фильтра, создание песчаной пробки в фильтре. Все это вынуждает перед закислением выполнять ревизию технического состояния фильтровой колонны. Рекомендуемый состав работ следующий: замер статического уровня подземных вод, глубины скважины до песка, с учетом отстойника, выполнение расходометрии фильтровой колонны по всей длине, анализ результатов расходометрии и литологического разреза пород, уточнение закольматированных участков, подбор оборудования для эрлифтной прокачки.

Методика эрлифтных прокачек описана выше. В конце прокачки целесообразно замерять динамический уровень подземных вод при максимальном дебите, рассчитать удельный дебит и сравнить эти данные с данными, полученными при сооружении скважины, отобрать пробу воды (скважинной жидкости) на содержание механических взвесей. Если в фильтре обнаружена песчаная пробка, то ее сначала удаляют, затем выполняют расходометрию. Если в процессе ревизии не удалось достичь гидрогеологических параметров (дебит, удельный дебит), полученных при освоении, принимается решение на выполнение других видов РВР. Все операции и замеры отражаются в учетной документации.

На стадии ревизии для восстановления их производительности необходимы:

- гидрогеологическая рулетка (электроуровнемер);

- компрессор высокого давления;

- оголовок для прокачки скважин эрлифтом;

- каротажная станция;

- емкость для сбора откачиваемой воды, либо использовать зумпф. Воду отводить за пределы блока на рельеф;

- воздухоотделитель (расходомер);

- химически чистая емкость объемом 1,5 дм3 для отбора пробы воды на содержание мехвзвесей.

На скважинах после закисления до ж/т 0,5 – 0,7 в процессе закисления происходит снижение рН подземных (пластовых) вод продуктивного горизонта, в результате чего могут создаться предпосылки образования газовой кольматации, химической кольматации до рН 3 – 4, кольматация, связанная с ионообменными процессами, механическая кольматация в виде закупорки порового пространства мехвзвесями и образованием песчаных пробок в фильтровой колонне. На данной стадии, как правило, резко снижается производительность откачных скважин, связанная с временной газово — химической кольматацией пород прифильтровой зоны и осаждением твердого химического осадка на водоподъемном оборудовании, воздухоотделителях (расходомерах).

Снижение производительности закачных скважин обусловлено, в основном, механической кольматацией.

Виды возможных кольматаций предопределяют и способы декольматационных работ. В первом случае (откачные скважины) – это реагентные и импульсные способы с последующей эрлифтной прокачкой, во втором (закачные скважины) – импульсные способы с последующей эрлифтной прокачкой. Методические приемы использования реагентных и импульсных обработок, а также эрлифтных прокачек описаны выше.

Последовательность использования декольматационных видов работ следующая.

Для откачных скважин целесообразно сначала применить импульсную обработку прифильтровой зоны с последующей эрлифтной прокачкой. При отсутствии необходимых результатов целесообразно дополнительно провести химическую обработку с последующей эрлифтной прокачкой.

Для закачных скважин возможно использовать импульсную обработку с последующей эрлифтной прокачкой.

Для оценки качества выполненных РВР и получения достоверной информации о работе фильтра целесообразно проводить расходометрию скважин до и после ее обработки.

Для расчета дебита, удельного дебита, понижения необходимо все операции и замеры уровней (статического и динамического) фиксировать в документации по проведению РВР.

Если фильтр заполнен песком более чем на 1/3 длины, первоначально целесообразно удалить песок, а потом проводить обработку. Продолжительность импульсной обработки 5-15 минут. По окончании обработки во избежания структурирования и уплотнения разрушенных осадков должна быть незамедлительно произведена прокачка скважины, по возможности с помощью эрлифта, до осветления раствора и установления постоянного дебита. Откачиваемые растворы с кольматирующим осадком должны помещаться в отдельную емкость для осаждения осадка, а осветленные растворы перекачиваться в продуктивный трубопровод.

Повторные обработки с промежуточными прокачками, как правило, увеличивают эффективность работ. Однако, как показывает практика, увеличение интенсивности и длительности обработки в ряде случаев может привести к значительному снижению эффекта, по видимому, в результате нарушения структуры пласта и его фильтрационных свойств.

Все операции и результаты обработок фиксируются в документации, предназначенной для сбора информации о проведении ремонтно-восстановительных работ на скважинах.

Основное оборудование, необходимое для проведения работ, следующее

- гидрогеологическая рулетка (электроуровнемер);

- компрессор с техническими характеристиками, обеспечивающими высокую эффективность прокачек;

- оголовок для прокачки скважин эрлифтом;

- воздушный шланг;

- шланг для отвода откачиваемых растворов в емкость – отстойник;

- каротажная станция;

- емкость — отстойник для сбора откачиваемых растворов;

- воздухоотделитель (расходомер);

- емкость для приготовления декольматирующих растворов;

- химически чистые емкости объемом 1,5 дм3 для отбора пробы воды на содержание мехвзвесей и химанализ.

На стадиях активного выщелачивания и последующих стадий отработки блоков породы продуктивного горизонта, в основном, проработаны растворами серной кислоты. Поэтому если в течение предыдущего периода эксплуатации скважин в них своевременно выполнялись работы по устранению продуктов химической кольматаци основным видом кольматации до окончания отработки залежи (блока, ячейки) будет оставаться механическая кольматация. При этом основным видом РВР методы, методические подходы и необходимое оборудование которых аналогичны РВР на скважинах после закисления до ж/т 0,5 – 0,7.

Выводы

1.Процесс сооружения и эксплуатации технологических скважин СПВ должен сопровождаться применением технически обоснованных решений по выбору высокоэффективных способов освоения и видов ремонта при эксплуатации скважин.

2. При выборе вида ремонта скважины должны быть учтены все факторы, определяющие виды кольматации для условий конкретного месторождения в зависимости от стадии отработки месторождения.

3.Контроль технического состояния и периодичность проведения ремонтных работ должны обеспечивать поддержание высоких эксплуатационных характеристик скважины (дебита и удельного дебита).

Литература

1.Алексеев В.С., Гребенников В.Т., Астрова Н.В.. Итоги науки и техники. Гидрогеология. Инженерная геология, т. 6. М., ВИНИТИ, 1979.

2.Алексеев В.С., Тесля В.Г. Критерии проектирования фильтров водозаборных скважин. Водоснабжение и санитарная техника. №11, 2009, С. 21-28.

3.Геотехнология урана (российский опыт): монография / Под. Ред. И.Н. Солодова, Е.Н. Камнева. – М.: «КДУ», «Университетская книга», 2017. – 576 с.

4.Гребенников В.Т.. Подбор растворителя при обработке скважин на воду. Экспресс-информация ЦБНТИ, 1976, серия 3.

5.Ловля С.А.. Взрывные работы в водозаборных скважинах. М., «Недра», 1971.

6.Чекулаев А.В. Анализ проблемы кольматации технологических скважин на месторождениях урана, разрабатываемых методом подземного выщелачивания. Успехи современного естествознания. – 2018. — №2. – С. 165-170.

Literature

1. Alekseev V.S., Grebennikov,V.T, Astrova NV. The results of science and technology. Hydrogeology. Engineering geology, vol. 6. M., VINITI, 1979.

2. Alekseev V.S., Teslya V.G Design criteria filters water wells. Water and sanitary equipment. № 11, 2009, pp. 21-28.

3. Uranium Geotechnology (Russian experience): monograph/under. Ed. I.N. Solodova, E.N. Kamneva. -M.: «KDC», «University», 2017. -576 s.

4. Grebennikov V.T. Selection of solvents in processing water wells. Express information CBNTI, 1976, series 3.

5. Lowlya S.A. Blasting in boreholes. M., Nedra, 1971.

6. Chekulaev A.V. Problem analysis mudding technological wells in the fields of uranium developed by in-situ leaching method. The successes of modern natural science. -2018. — № 2. -S. 165-170.