DOI 10.24412/2413-046Х-2021-10262

Цифровая трансформация бизнес-процессов проектирования продукции в разрезе конструкторско-технологической подготовки производства

Digital transformation of product design business processes in the context of design and technological preparation of production

Панфилова Елена Евгеньевна, кандидат экономических наук, доцент, Государственный университет управления, г. Москва

Panfilova Elena, PhD (Economy), associate professor, State University of Management, Moscow

Аннотация. В статье рассмотрены вопросы организации процессов цифрового проектирования в промышленной организации. Представлен перечень подходов к организации процессов управления жизненным циклом изделия. Определены работы в составе процессов цифрового прототипирования изделия. Уточнен перечень процессов разработки изделия в условиях функционирования гибкого производства. Выделены ключевые стратегии организации при использовании системы управления жизненным циклом продукта в рамках конструкторско-технологической подготовки производства. Дана характеристика интероперабельности а разрезе реализации процессов цифрового производства в технологических центрах.

Summary. The article deals with the organization of digital design processes in the industrial organization. A list of approaches to organizing product lifecycle management processes is presented. The work as part of the digital prototyping of the product has been determined. The list of product development processes in the conditions of flexible production has been clarified. The key strategies of the organization are highlighted when using the product life cycle management system as part of the design and technological preparation of production. The characteristic of interoperability is given in the context of the implementation of digital production processes in technological centers.

Ключевые слова: интегрированная информационная среда, облачные сервисы, подготовка производства, цифровые двойники и тени, электронный макет изделия.

Keywords: integrated information environment, cloud services, production preparation, digital twins and shadows, electronic product model.

Ключевым трендом в развитии промышленных организаций становится переход от детализированной разработки стратегий по цифровой трансформации бизнеса к прототипированию продуктов и моделированию бизнес-процессов в интегрированной информационной среде. Отправной точкой для руководства промышленных организаций становится разработка ключевых показателей эффективности (КПЭ) с учетом создания эффективного цифрового производства [5]. К числу таких показателей можно отнести следующие:

- общая эффективность оборудования;

- загрузка мощностей;

- доля затрат на технологический брак с первого предъявления;

- коэффициент выполнения плана точно в срок;

- доля остатков готовой продукции к выручке;

- общее время производственного цикла;

- доля поставок готовой продукции заказчику точно в срок;

- коэффициент эффективности производственных процессов семейства критических изделий/услуг;

- выход годного изделия с первого предъявления.

Стандартом при разработки КПЭ выступают два стандарта: ИСО 22400-2:2014, а также ГОСТ Р ИСО 22400-2-2016 «Системы промышленной автоматизации и интеграция. Ключевые технико-экономические показатели для управления производственными операциями. Часть 2. Определения и описания». Концепция Индустрии 4.0 предполагает, что прототипирование основывается на разработке как модели цифровых двойников продукции, так и цифровых двойников технологических процессов.

Это позволяет в перспективе сформировать глобальную цепочку создания конкурентоспособной продукции посредством проведения виртуальных испытаний, использования реверс-инжиниринга и матрицы требований/ресурсных ограничений. Тестирование цифрового прототипирования изделий должно проводиться в «spin-off» компаниях (рекомендация верна для высокотехнологичных секторов экономики). Проведенное исследование свидетельствует, что использование модели цифровой зрелости производственного предприятия позволяет 35 % из них отнести к уровню «Несистемный» и «Базовый» [4].

Какие же отличительные черты предприятий на данных уровнях можно выделить? Прежде всего производственное планирование выстраивается с опорой на рассмотрение взаимосвязи производительность труда и мощность; использование лучших практик менеджмента носит нерегулярный характер. Ключевой проблемой является отсутствие автоматизированного получения комплекта конструкторско-технологической документации, а также управление данными из PDM-системы происходит нецентрализованно, а локально.

Также можно отметить для предприятий, относящихся к «Базовому» уровню, характерно отсутствие унифицированных форматов электронных чертежей при взаимодействии в рамках проектных групп. Перечень основных процессов в составе конструкторско-технологической подготовки производства и взаимосвязанных с ними работ по цифровому прототипированию можно представить следующим образом:

- Разработка концепции электронного макета изделия (поверхностное моделирование, календарное планирование проекта).

- Разработка электронного макета изделия (генеративный дизайн, моделирование узлов и сборок изделия, моделирование типовых узлов механических систем, проектирование печатных плат, проектирование 3D-моделей).

- Подготовка производства (разработка технологических карт, проектирование технологической оснастки, аддитивно-субтрактивная обработка).

Вопросами доработки PLM-системы с учетом специфики организации для поддержки процессов конструкторско-технологической подготовки производства занимаются: главный конструктор, технолог, технологическое бюро, отдел нормоконтроля, группа дизайна и экспериментальный цех. На автоматизированную систему управления данными об изделии приходится порядка 25 % снижения затрат при производстве наукоемкой продукции и 15 % снижения затрат на систему автоматизированной технологической подготовки производства [3].

ИТ-ландшафт предприятия определяется перечнем используемых систем: от MES-системы до подсистем комплектования поставки и принятых интеграционных решений в области корпоративной информационной системы. Наиболее безболезненным вариантом проведения цифровой трансформации производства является горизонтальное масштабирование структуры управления, предполагающее создание новых подразделений, непосредственно занимающихся вопросами реорганизации бизнеса с позиции инжиниринговых услуг, разработки электронных макетов изделий и ведения системы электронного документооборота по реализуемым проектам [1].

Повышение уровня цифровой зрелости бизнес-процессов основывается на спиральной модели жизненного цикла изделия с ранним выпуском прототипов на рынок. При проведении проектно-конструкторских работ исходным документом будет являться техническое задание от Заказчика, представленное в терминологии и нотации BPM. При этом формирование версии технического задания со стороны исполнителя будет состоять из следующих этапов:

- утверждение технического задания по частям в рамках структурных подразделений;

- консолидация версий технического задания в один пакет;

- валидация и проверка финальной версии.

Классический электронный макет изделия может содержать электронные геометрические модели, структурные аналитические модели и конечно-элементные модели. На их основе формируется конструкторский, технологический, функциональный и эксплуатационный уровни в макете изделия [2]. Наличие электронных цифровых подписей отменяет необходимость выпуска твердых копий документов.

Этапы подготовки аддитивного производства несколько отличаются от традиционной схемы. В рамках исследования под генеративным дизайном будем понимать производственную технологию, позволяющую упреждающе фиксировать требования к производимому изделию и использовать искусственный интеллект и облачные сервисы для получения широкого перечня потенциальных конструкций. Технология обратного инжиниринга используется в случае трудновоспроизводимого прямого 3 D-моделирования. Цифровая трансформация предполагает получение на одном и том же станке гибридных методов производства, т.е. механическая обработка резанием и послойный синтез [8].

Современные системы цифрового прототипированию позволяют использовать плоские эскизы для построения твердых тел, нисходящее проектирование, каркасные модели, облака точек и сканированные подложки, а также гибридное моделирование. Ядром для построения информационного ландшафта предприятия является корпоративная сервисная шина данных, а также модуль интеграции PDM-системы. Электронный макет изделия регламентирован ГОСТ 58301-2018 и ГОСТ 2.601-2013.

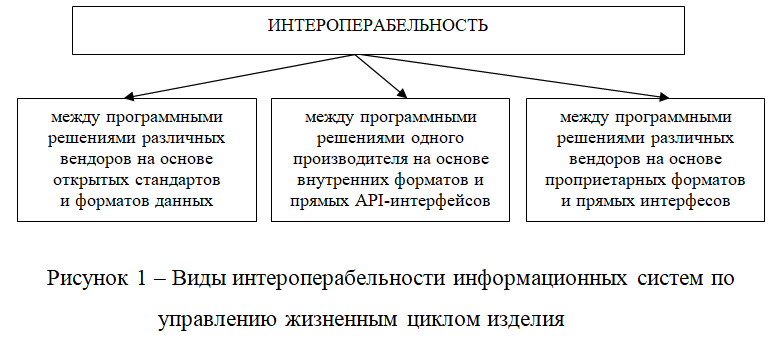

Широкие возможности для разработки конструкторско-технологической документации с использованием цифровых двойников представляет облачная платформа «Autodesk Forge», реализуемая в формате программное обеспечение как услуга. При интеграции информационных систем важным критерием является возможность двух и более информационных систем к обмену информацией и ее дальнейшему использованию (рисунок 1). Наибольшие риски при управлении информационными системами характерны для случая интероперабельности между решениями различных вендоров на основе открытых форматов [7].

Сотрудники отдела дизайна на промышленных предприятиях в большей степени отдают предпочтение программе «Autodesk VRED», позволяющей использовать различные методы рендеринга, встроенные инструменты изменения геометрии [10]. Перечень основных рекомендаций по производству изделий с учетом цифрового прототипирования можно свести к следующему:

- исключение бумажного документооборота при осуществлении конструкторско-технологической подготовки производства;

- перенос бизнес-процессов по созданию электронного макета изделия в систему EDM;

- опережающие использовать технологии генеративного дизайна;

- минимизировать количество сотрудников, не подключенных к корпоративной информационной шине.

Задачами формирования ИТ-ландшафта предприятия при конструкторско-технологической подготовке производства являются [9]:

- реализация аддитивных технологий при поступлении в парк нового технологического оборудования;

- возможность контроля удаленных производственных участков с использованием облачных сервисов;

- минимизация времени на создание новых управляющих программ для станков с ЧПУ;

- интеграция библиотеки инструментальной оснастки с базой данных производителей;

- возможность ручного редактирования электронных макетов изделий.

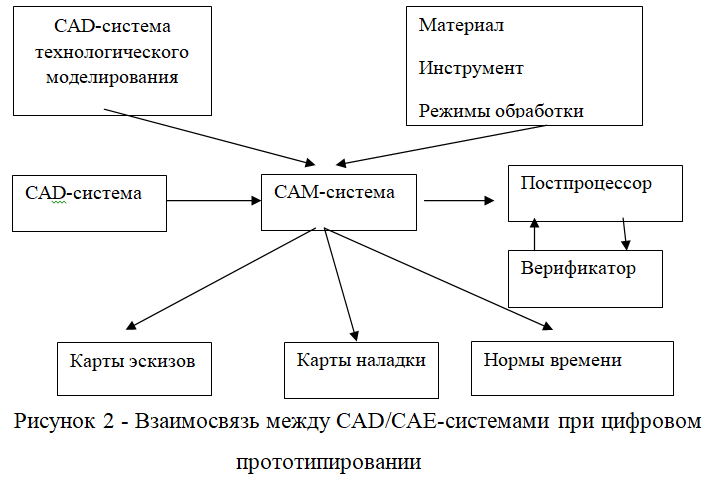

Оптимальная взаимосвязь между CAD/CAE-системами и технологическим оборудованием при цифровом прототипировании представлена на рисунке 2. В рамках группы компаний или холдинговой структуры технологический процесс аддитивного производства будет описываться последовательностью следующих действий: подготовка CAD-модели, создание STL-файла, распределение на слои, моделирование 3D-печати, печать, финишная обработка и готовое изделие.

Оптимальный портфель программных продуктов для цифрового прототипирования можно оконтурить следующим образом:

- системы визуализации;

- системы работы с поверхностями;

- программы производственного планирования помещений;

- инструменты для анализа поведения материалов под нагрузками;

- инструменты для проведения лазерного сканирования;

- системы визуализации в облаке;

- системы прототипирования для дизайнеров.

Конкретизируя данные системы, особо следует выделить такие, как: «Inventor», “Navisworks”, “Fusion 360”, “Alias”, “ReCap”, “3ds Max”, “Vault Professinal”, “TruNest”, “PowerMill”, “Netfabb”, “TrueComposities”, “Inventor Tolerance Analyses”. Резюмируя следует отметить, что перечень инструментов для цифрового прототипирования изделий достаточно широк; специфика реализации стратегии управления жизненным циклом продукта определяется уровне квалификации персонала. Перспективные направления исследований будут находиться в плоскости корреляции методики оценки цифровой зрелости информационных систем и отдачи от стратегических капитальных вложений в облачные сервисы и технологии обработки больших данных.

Список литературы

- Бабкин А.В., Ташенова Л.В. Сущность цифровых платформ и особенности их применения в деятельности промышленных кластеров и предприятий // В книге: Цифровая экономика и сквозные технологии: теория и практика. Под ред. А.В. Бабкина. 2019. С. 20-23.

- Барыбина А.З. Промышленные цифровые платформы // В сборнике: Всероссийская весенняя школа по цифровой экономике. Отв. ред. Д.В. Лазутина, Тюменский государственный университет, Финансово-экономический институт. 2020.С. 7-10.

- Губернаторов А.М., Александрова И.А. Формирование цифровой платформы в базовых отраслях промышленности// В книге: Управление развитием крупномасштабных систем MLSD’2019. Материалы XII Международной конференции Научное электронное издание. Под общей ред. С.Н. Васильева, А.Д. Цвиркуна.2019. С.1203-1204.

- Кашеварова Н., Шиболденков В. Развитие производственных экосистем и платформ в условиях цифровой трансформации промышленности//В сб. IX Чарновские чтения. Сборник трудов IX Всероссийской научной конференции по организации производства.2020.С. 71-80.

- Копкова Е.С. , Гречкин Е.К. Цифровая промышленная кооперация. Разработка цифровых промышленных платформ // Синергия наук.2019.N 31. С. 27-34.

- Куликов Г.Г., Сапожников А.Ю., Кузнецов А.А. Информационно-технологическая модель прикладной цифровой платформы базовой кафедры в наукоемких отраслях промышленности// В сб.: Управление экономикой: методы, модели, технологии. Материалы XIX Международной научной конференции, под ред. Л.А. Исмагилова.2019. С.282-285.

- Куприяновский В.П., Соколов И.А., Талашкин Г.Н., Дунаев О.Н., Зажигалкин А.В., Распопов В.В., Намиот Д.Е., Покусаев О.Н. Цифровая совместная экономика: технологии, платформы и библиотеки в промышленности, строительстве, транспорте и логистике// International Journal of Open Information Technologies.2017.T.5.N 6.C. 56-75.

- Лолоджи Д.С., Мирзаев Т.Х. Методика трансферта технологий в сервисах кооперации промышленности на базе государственной цифровой платформы // Инновационная экономика. 2018. N 3 (16). С.5.

- Профессиональные стандарты в области ИТ. Режим доступа: http://www.apkit.ru/committees/education/projects (дата обращения: 15.05.2021).

- ФГОС ВО по направлению подготовки 38.03.05 Бизнес-информатика. Режим доступа: http://fgosvo.ru/news/5/1924 (дата обращения: 01.04.2021).