УДК 338.001.36

Иванова Елена Павловна,

Камчатский государственный технический университет, кафедра “Экономики”, Петропавловск-Камчатский, аспирант

Потапов Вадим Владимирович

доктор технических наук, профессор, Федеральное государственное бюджетное учреждение науки Научно- исследовательский геотехнологический центр Дальневосточного отделения Российской академии наук, Петропавловск- Камчатский, главный научный сотрудник

Ivanova Elena Pavlovna, post graduate student, Kamchatka State Technical University, e-mail: elenakamsalsa@mail.ru

Potapov Vadim Vladimirovich, Doctor of Engineering, professor, chief researcher, Scientific Research Geotechnological Centre, e-mail: vadim_p@inbox.ru

ПРОИЗВОДСТВО И ПРОМЫШЛЕННЫЕ ПРИМЕНЕНИЯ ГИДРОТЕРМАЛЬНОГО НАНОКРЕМНЕЗЕМА

PRODUCTION AND INDUSTRIAL APPLICATIONS OF HYDROTHERMAL NANOSILICA

Аннотация. Рассмотрена технология производства золей и порошков аморфного нанокремнезема на основе гидротермальных растворов. Указаны основные факторы, влияющие на низкую себестоимость производства по сравнению с традиционными технологиями. Показано, что гидротермальный нанокремнезем имеет перспективы реализации на существующих рынках, в том числе как модификатор цементных бетонов в строительной индустрии, кормовая добавка и стимулятор роста сельскохозяйственных животных и растений.

Abstract. Technology of amorphous nanosilica sols and powders production from hydrothermal solutions was considered. Basic factors influenced on low production cost as compared with traditional methods were pointed out. It was shown perspective way for hydrothermal nanosilica to be realised in modern market, for example asmodificator of cement concrete in building industry, in agriculture for animals and plants growth.

Ключевые слова: Гидротермальный раствор, золи и нанопорошки кремнезема, рынок кремнезема, себестоимость производства, модификатор бетонов, сельское хозяйство

Key words: Hydrothermal solution, silica sols and nanopowders, silica market, production cost, concrete’s modificator, agriculture

Введение. Технико-экономические задачи развития производства гидротермального нанокремнезема. В настоящее время наблюдаются быстрые темпы развития производств наночастиц различного химического состава, размеров, формы и свойствами, широкое применение наночастиц в высокотехнологичных отраслях промышленности. Появилась необходимость анализа эффективности подобных производств с точки зрения себестоимости нанодисперсных веществ и дальнейшего расширения рынков сбыта. В Российской Федерации проявилось очевидное отставание по объемам производства наночастиц, что связано, в том числе, с отсутствием разработанных схем активного внедрения подобных продуктов в промышленности, опирающихся на преимущества наночастиц и материалов, модифицированных с помощью наночастиц. Годовое производство нанопорошков металлов в Росский Федерации составляет всего 10-12 тонн. На территории Камчатского края в пределах зоны расположения выскотемпературных парогидротерм существуют минеральные сырьевые источники для производства различных форм аморфного нанодисперсного диоксида кремния (SiO2 –кремнезема) – золей, гелей, нанопорошков [1]. В районах активного вулканизма Российская Федерация располагает значительными запасами возобновляемых высокотемпературных гидротермальных ресурсов. При расходе водной фазы теплоносителя продуктивных скважин Мутновской ГеоЭС (южная Камчатка) мощностью 50-60 МВт 1100-1200 т/ч и содержании SiO2 в исходной водной среде 650-800 мг/кг потенциал по производству SiO2 (в форме золей и нанопорошков) достигает 3-5 тыс. тонн в год. Гидротермальный нанокремнезем (ГНК) применим в ряде производств, включая строительную индустрию (цементные бетоны), производства резинотехнических изделий и полимеров, сельское хозяйство, фармацевтику, медицину и ветеринарию. В настоящее время в Российской Федерации отсутствуют предприятия, выпускающие золи и нанопорошки кремнезема. Преимущество производства гидротермального нанокремнезема по сравнению с традиционными связано с исключением из технологической схемы химических регентов (силикатов натрия, ионообменных смол, регенерирующих кислот сред, др.), т.к. в исходном гидротермальном растворе присутствует ортокремниевая кислота; также наличием дешевой электроэнергии действующих геотермальных электрических станций (ГеоЭС). Расширение производства гидротермального нанокремнезема связано с решением ряда технико-экономических задач:

- анализ решающих факторов, определяющих себестоимость продуктов по технологии гидротермального нанокремнезема.

- анализ мирового рынка и рынка СНГ производств аморфных кремнеземов (золей, нанопорошков, белой сажи, микрокремнезема): объемы производства, производители-покупатели, цены с учетом размеров частиц и физико-химических свойств.

- обоснование применения гидротермального нанокремнезема, как наномодификатора бетонов, с учетом повышения прочности, морозостойкости, водонепроницаемости бетона, др. и сокращения расхода цемента, утонения строительных конструкций, ранними сроками набора прочности и переводом изделия в конструкцию.

- расчет укрупненной финансовой модели производства золей и нанопорошков гидротермального нанокремнезема с учетом капитальных затрат на оборудование баромембранные установок, эксплуатационных расходов на замену мембранного слоя, расхода электроэнергии, химические промывки; с учетом этого -дополнительные возможности для получения инвестиций на расширение производства;

- разработка бизнес-плана расширения производства гидротермального нанокремнезема и реализации золей и порошков на предприятиях строительной индустрии.

- продвижение на рынок добавок модификаторов бетонов на основе гидротермального нанокремнезема, расширение рынков сбыта, реклама продуктов.

- Промышленные применения аморфных нанокремнеземов. Современные исследования в материаловедении и применение в различных сферах производства в 20 веке нашли аморфные тонкодисперсные кремнеземы, которые в настоящее время стали традиционно относить к наноразмерным материалам и продуктам. В промышленности аморфные порошки кремнезема получают в основном пирогенно: путем гидролиза четыреххлористого углерода кремния в газовой фазе. Традиционно наибольшее применение в промышленности нашли следующие методы синтеза золей кремнезема: нейтрализация растворимых силикатов кислотами, ионный обмен, пептизация свежеобразованных гелей кремниевой кислоты, электродиализ, гидролиз алкилпроизводных кремния, растворение элементарного кремния, диспергирование пирогенного кремнезема. Превращение золей в гели — основа новейших нанотехнологий получения световодов, керамических ультрафильтрационных мембран, оптических и антикоррозионных покрытий, фотоматериалов, высокодисперсных абразивов, других материалов с уникальными свойствами и регулируемой структурой, а также препаратов для сельского хозяйства, фармацевтики, медицины.

- Факторы, определяющие себестоимость производства гидротермального нанокремнезема. Цена на кремнезем изменяется в широких пределах в зависимости от его характеристик и отрасли промышленного использования. Перспективным направлением для применения полученных нанокремнеземов является строительная индустрия [1]. Золи и нанопорошки SiO2 могут применяться в качестве наномодификаторов бетонов для повышения прочности, морозостойкости, водонепроницаемости, сульфатостойкости и др.

Технологические процессы производства нанокремнезема на основе гидротермальных растворов включают [2]: 1)охлаждение раствора до заданной температуры; 2) нуклеацию и поликонденсацию ортокремниевой кислоты и рост частиц кремнезема до заданного размера; 3) мембранное концентрирование ультрафильтрацией; 4) криохимическую вакуумную сублимацию золей и получение мезопористых (диаметры пор 2-15 нм, удельная поверхность от 50 до 500 м2/г) нанопорошков. Удельный расход электроэнергии при производстве золей составляет (на электропривод насосов баромембранной установки) 0,18 — 1,0 кВт·ч/кг SiO2, суммарные затраты электроэнергии на получение нанопорошка (электропривод вакуумных насосов установки криохимической вакуумной установки, нагрев поверхностей внутри ваккумной камеры) 7,0 — 14,3 кВт·ч/кг SiO2 и расход жидкого азота при содержании SiO2 в золе 25 мас. % — 16,66 кг/кг. В отличие от этого, традиционное производство золей на основе водных растворов жидкого стекла требует расходов силиката натрия, катионобменной смолы для очистки исходного водного раствора от катиона натрия, расхода кислоты на регенерацию катионобменной смолы, а также расхода электроэнергии на концентрирование. Предлагаемая технология исключает расходы жидкого стекла и катионита и снижает расход кислот при относительно невысоком расходе электроэнергии на мембранное концентрирование.

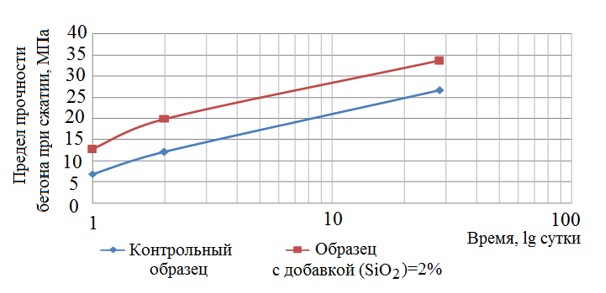

Рис. 1. Результаты модифицирования бетона на основе портланд-цемента: предел прочности бетона при сжатии в возрасте от 1 до 28 суток: при водоцементном отношении В/Ц= 0,715 (с добавкой SiO2 = 2,0 мас. % ) с применением суперпластификатора − поликарбоксилат SVC 5New (1,0 мас. %).

Нанокремнезем, полученный на основе гидротермального раствора, применим [2] как эффективная модифицирующая добавка для бетонов (рис. 1, ТУ 2111-001-97849280-2014 на применение золя SiO2 “Геосил” как наномодификатора бетонов, сертификат соответствия на наномодификатор № PCC RU.ПР75.Н000023): 1) для ускорения твердения (прирост прочности при сжатии от 86 % до 128 % в возрасте 1 сут.); 2) повышения предела прочности бетона при сжатии в марочном возрасте 28 суток (до 40 %).

- Преимущества ГНК по сравнению с аналогами. Преимущества золя “Геосил” есть в условиях самого производства и в характеристиках, влияющих на применение в бетонах:

- Отсутствует использование больших количеств химических реагентов (хлорида кремния, водорода, кислорода), как в производствах пирогенных нанопорошков марок “Аэросил” и “Орисил”. В конечном продукте отсутствует побочный токсичный свободный хлор. Кремкислота содержится в растворенной форме в природной термальной воде, которая для действующих ГеоЭС является отработанной или сбросной жидкостью, закачивается неиспользованной обратно в породы или выпускается на рельеф.

- Золь “Геосил” при вводе в замес смешивается механически с водой затворения и однородно распределяется в объеме замеса. Тонкодисперсный сильнопылящий порошок вводить в замес и однородно распределять в большом объеме бетонного раствора технически сложнее.

- Поверхность частиц пирогенного порошка практически лишена гидрокисльных групп (Si-OH), об их наличии в паспортных характеристиках пирогенных кремнеземов нет никаких данных. Поэтому химическая активность пирогенного кремнезема ниже, чем “Геосила”. Гидратация цементных минералов при затворении и пуцалановые реакции связывания гидроксида кальция и образования гидросиликатов кальция идут быстрее в присутствии Геосила по сравнению с пирогенным кремнеземом. В итоге скорость набора прочности и конечная прочность выше, если применяется в качестве добавки-модификатора ГНК.

- Оценка экономического эффекта применения ГНК в качестве модификатора бетонов.

Для определения экономического эффекта E применения нанодобавки в бетонах в случае экономии цемента и возможной стоимости добавки кремнезема CSiO2 (руб./кг) следует учесть расход добавки RSiO2 (массовый процент от расхода цемента, %), процент экономии цемента RCe (массовый процент, %), стоимость цемента CCe (руб./кг) и долю α от экономического эффекта E (%), которая определяет стоимость добавки:

CSiO2·(RSiO2/100) = (α/100)·E = (α/100)·CCe·(RCe/100)

Таким образом, стоимость добавки (нанокремнезем плюс суперпластификатор) целесообразно установить:

CSiO2 = α·CCe·RCe/RSiO2

Например, при RSiO2=0.1 масс.%, RCe= 25 %, CCe= 3.5 руб./кг, α = 30 %

CSiO2 = (30/100)·(25/0.1)·3.5 = 262.5 руб./кг = 262500 руб./т (в пересчете на единицу массы твердого SiO2).

- Дополнительные возможности по извлечению полезных химических компонентов из гидротермальных растворов (кроме кремнезема).

Гидротермальные растворы рассматривают как источник минерального сырья [1, 3].

На ГеоЭС месторождения Лардарелло (Италия) для извлечения из газовой фазы теплоносителя борной кислоты и боракса применяли конденсацию пара, добавление карбоната натрия, концентрирование конденсата, фильтрование, кристаллизацию и центрифугирование. Для получения элементной серы проводили выпаривание конденсата пара, окисление кислородом воздуха в абсорбционных башнях в присутствии массы катализатора – оксидов железа, промывку аммонийным раствором для очистки от сульфатов; серу извлекали органическим раствором и получали хлопья серы в флокуляторе.

На ГеоЭС месторождения Рейкьянесс (Исландия) кремнезем извлекали рециркуляцией шлама осадка. Хлорид натрия выделяли испарением и кристаллизацией. Кремнезем получали на месторождениях Новой Зеландии (Каверау, Вайракей, Бродландс) и США (Дикси-Валлей, Мэмос Лэйкс) вводом коагулянтов, флокулянтов и ультрафильтрационным мембранным концентрированием.

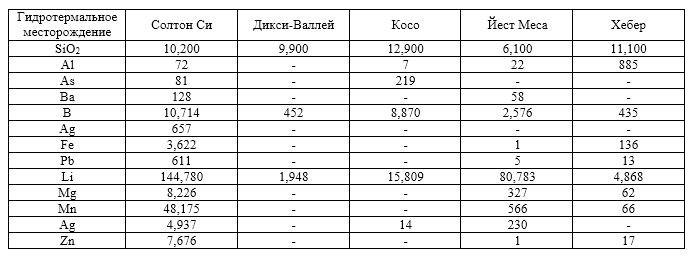

Таблица 1 – Потенциальный доход от извлечения химических компонентов для месторождений США, милл. US$, (-) –расчет не проводили.

Промышленное производство брома и йода было развито на месторождении Челекен (Туркменистан) применением процессов дегазации, конденсации и сорбции.

Экономический потенциал извлекаемых компонентов зависит от химического состава и технологии их извлечения. В таблице 1 приведен потенциальный доход от извлечения минеральных составляющих пяти гидротермальных месторождений США.

Извлечение полезных химических соединений из гидротермального раствора требует новых технологических подходов. Нами показана возможность соизвлечения из гидротермального раствора лития после извлечения кремнезема [4].

- Очистка гидротермального теплоносителя и дополнительное получение электрической и тепловой энергии.

Гидротермальный теплоноситель является возобновляемым источником электрической и тепловой энергии и минерального сырья [1, 2, 3]. Минерализация теплоносителя, поступающего в теплооборудование ГеоЭС сразу после контакта с породами гидротермальных месторождений без предварительной очистки, гораздо выше, чем у прошедшей стадии подготовки котловой воды традиционных ТЭС. Следствием этого является проблема твердых отложений в тракте ГеоЭС и снижение эффективности использования теплоносителя. Необходима разработка методов очистки теплоносителя, в том числе от коллоидного кремнезема, который присутствует в теплоносителе высокотемпературных месторождений.

Одним из перспективных методов очистки от кремнезема является применение фильтрационных устройств: ультрафильтрационных мембран [5].

Присутствие коллоидного кремнезема в гидротермальном растворе связано нуклеацией и поликонденсацией молекул ортокремниевой кислоты, поступивших в водный раствор в ходе его химического взаимодействия с алюмосиликатными минералами пород в недрах гидротермальных месторождений при повышенных температуре (250-300 0С) и давлении (свыше 3,57-8,59 МПа) [3].

При подъеме по продуктивным скважинам снижаются давление и температура теплоносителя, причем давление из-за гидравлических потерь на трение, начиная с некоторой глубины, может стать ниже давления насыщенного пара, поэтому часть жидкого теплоностеля переходит в паровую фазу. Продуктивные скважины ГеоЭС выводят на поверхность теплоноситель в виде пароводяной смеси (ПВС) с массовым паросодержанием 0,1-0,3. В системе сепарации при давлении порядка 0,8 МПа и температуре 170,40С ПВС разделяется на паровую фазу, которая подается на паровые турбины конденсационного типа для генерации электрической энергии, и жидкую фазу (сепарат), которая подлежит обратной закачке в породы для предотвращения истощения резервуара и экологических нарушений. Из-за риска образования твердых отложений аморфного кремнезема в скважинах, трубопроводах, теплооборудовании и аппаратах закачка сепарата проводится при повышенной температуре 140-160 0С, что снижает эффективность использования теплоносителя для получения энергии и затрудняет извлечение полезных химических компонентов.

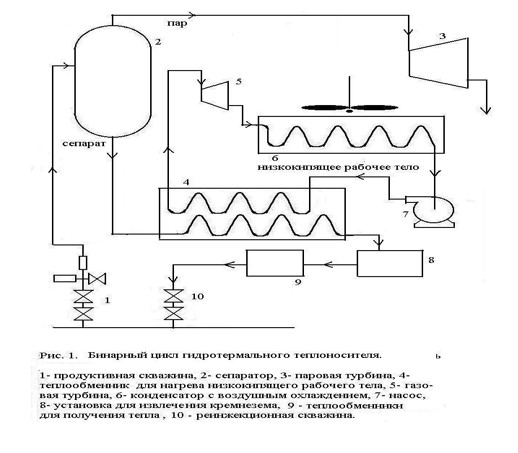

В случае очистки сепарата от кремнезема с применением технически эффективных и экономически выгодных методов становится возможным использование водного теплоносителя перед обратной закачкой для получения электрической энергии в бинарных энергоблоках (БЭ) ГеоЭС.

Для очистки гидротермального теплоносителя от кремнезема по технологической схеме, включающей ультрафильтрационные мембранные устройства, необходимы затраты электрической энергии и химических реагентов (коагулянтов). Стоимость ExEP электрической энергии, израсходованной на работу насосов при продолжительности работы установки t (с):

ExEP = 2,777×10-7×hp-1×DPMF×QGW×t×aE, (1)

hp— КПД насоса, aE – стоимость кВт×ч электроэнергии, руб./кВт×ч. Кроме того, затраты электрической энергии необходимы для работы перемешивающих устройств, которые обеспечивают равномерность распределения коагулянта, введенного в водный раствор, и быстрый контакт частиц коагулянта с коллоидными частицами кремнезема:

ExEM=nm×Nm×Vm×t×aE (2)

nm – количество мешалок, Nm – мощность мешалки, Вт/м3, зависящая от конструкции мешалки (турбинная, лопастная, пропеллерная), размеров и частоты оборотов, Vm – объем смесителя.

Расход электрической энергии, необходимой для работы насосов и мешалок, зависит от вязкости m воды, температурная зависимость которой имеет вид (Па×с):

m(ts) = 10-7×241.4×10247.8/(t— 140) (3)

Стоимость TR химических реагентов, используемых для коагуляции коллоидных частиц, зависит от удельного расхода реагентов QR (кг/м3) и их стоимости aR (руб./кг):

ExR = QGW×t×QR×aR (4)

Доходная часть от работы установки представляет сумму следующих факторов.

1) Прибыль PrBE от продажи дополнительной электрической энергии, производимой бинарным энергоблоком:

PrBE = 2,777×10-7×hBE×Cp×QGW×(t1 – t2)×t×aE, (5)

где hBE – КПД бинарного энергоблока, Cp – объемная теплоемкость водного раствора, Дж/м3, t1 – температура на входе в теплообменник БЭ, t2 – температура на выходе из теплообменника БЭ.

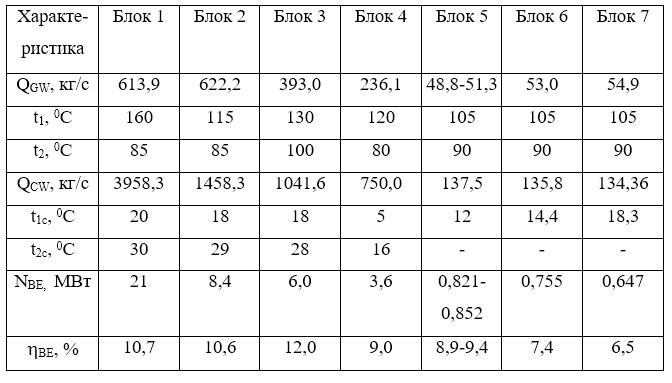

КПД бинарных энергоблоков, использующих гидротермальный сепарат, зависит от расхода воды, температуры воды на входе в теплообменники и выходе, органического рабочего тела, расхода QCW и температур охлаждающей воды t1c и t2c, находится в диапазоне 6,0-12,0 %. В таблице 2 приведены значения КПД-нетто hBE для стандартных энергетических преобразователей модели Ормат, основанных на органическом цикле Ранкина.

2) Прибыль PrAS от продажи аморфного кремнезема:

PrAS = QGW×(Ct1 – Ct2)×t×aAS, (6)

где Ct1 – концентрация на входе в установку для извлечения кремнезема (кг/м3), Ct2 – концентрация на выходе из установки (кг/м3), стоимость порошка аморфного кремнезема aAS (руб./кг); стоимость извлеченного кремнезема зависит от его физико-химических характеристик и отрасли промышленности, в которой извлеченный материал можно утилизировать.

3) Прибыль PrS от продажи дополнительной электроэнергии за счет ликвидации простоев ГеоЭС, возникающих из-за необходимости удаления твердых отложений кремнезема из оборудования:

PrS = 0,2777×NGP×Dt×aE, (7)

где NGP – мощность ГеоЭС, МВт, Dt — продолжительность простоев ГеоЭС, с.

4) Прибыль за счет ликвидации потерь энергии, возникающих из-за повышения перепадов давления на участках водного и парового тракта ГеоЭС, на которых произошел рост твердых отложений кремнезема и уменьшилось сечение трубопроводов:

PrPD = 2,777×10-7×hp-1×DPWP×QGW×t×aE + DNTU×t× aE, (8)

где DPWP – снижение давления на участках водного тракта, требующее компенсации за счет работы водных насосов; DNTU – снижение мощности паровой турбины вследствие изменения давления, расхода и удельной энтальпии пара, кВт.

5) Экономия EcD за счет устранения затрат на бурение скважин обратной закачки отработанного теплоносителя в случае заполнения их твердыми отложениями:

ED = NW×HW×aW, (9)

где NW – количество скважин обратной закачки, HW – средняя глубина скважин, м, aW – средняя стоимость бурения и строительства 1 м скважины обратной закачки в зонах тепловых аномалий, руб./м.

Таким образом, прибыль PrBM от использования мембранной установки для очистки теплоносителя от кремнезема выражается формулой:

PrBM = PrBE + PrAS + PrS + PrPD + EcD – ExEP – EEM – ExR (10)

Таблица 2. Эффективность бинарных энергетических модулей производства Ормат. NBE — мощность энергоблока. ОРТ в блоках 1-4 фреон-1, ОРТ в блоках 5-7 фреон-114. (-) – температура не указана.

- Применение нанокремнезема в сельском хозяйстве (растениеводство, животноводство, ветеринария). Перспективы применения в фармацевтике и медицине.

При введении ГНК оральным путём в дозе 0,005-0,01 г/кг живой массы (поросята, цыплята, телята) получены приращения показателей [6]:

- живая масса новорожденных и подсосных поросят за счёт нормализации минерального обмена у свиноматок возрастала на 20-40%;

- выявлена тенденция к росту сохранности поросят на 3,4% при введении НДК свиноматкам в первый и заключительный период беременности;

- средняя масса при переводе поросят из-под получавших кремнезём свиноматок на 9% выше;

- прирост массы поросят за четыре месяца на 29,4% выше чем у контрольной группы;

- кость поросят после 120 дней введения в корм кремнезёма выдерживает на 17% большую нагрузку на излом;

- введение кремнезёма в два раза повышает усвояемость кальция у свиноматок;

- через два месяца кормления с добавкой кремнезема у поросят нормализовалось

- кальций-фосфорное отношение, увеличился уровень кобальта, повысился показатель фосфора в крови в полтора раза;

- сохранность молодняка увеличилась на 20%, при диарее и скармливании кремнезёма в дозе 0,01 г/кг и сочетанном его применении с антибиотиками падеж поросят снизился в четыре раза;

- при выпойке молоком, содержащем кремнезём (50 мг/литр), наблюдается замедление падения гемоглобина в постнатальный период развития поросят и телят;

- масса кости на 45 день дачи кремнезёма увеличивается у цыплят на 1,5% при одинаковом живом весе;

- в крови цыплят и у свиней наблюдается достоверное увеличение до 25% больших форм лимфоцитов, что свидетельствует о возрастании общей резистентности; достигается повышение яйценоскости кур-несушек на 5-7 %.

Многочисленные испытания показали эффективность применения ГНК для повышения урожайности и скорости роста сельскохозяйственных растений: амаранта, кабачка, лука, ржи и др. [7, 8, 9, 10]. Наночастицы кремнезема повышают скорость роста микроорганизмов, в том числе патогенных, что позволяет сократить сроки диагоностики резистентности микробов-возбудителей к антибиотикам [11]. Частицы ГНК показали нетоксичность при многочисленных испытаниях на простейших, низших и высших животных [12].

- Рынок кремнезема, наночастиц SiO2, наночастиц металлов и металлоидов. Осажденный кремнезем и золь кремнезема являются ценным сырьем, имеющим большой рынок сбыта. Общая мировая потребность в аморфном кремнеземе составляет порядка 1 млн. тонн [1, 3].

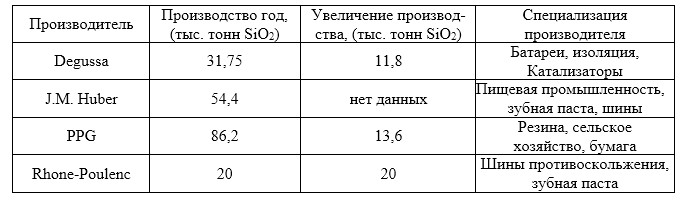

Наибольшими промышленными возможностями по производству золей SiO2 обладают американские фирмы Degussa, Rhоne-Poulenc, PPG, Akzo-PQ и Huber. Ожидается, что увеличение рынка обувной промышленности и рынка автомобильных шин в Азии приведет к росту потребности в кремнеземе. Приблизительно 57% глобального потребления осажденного кремнезема используется как добавка в производстве резины. Около 47% этого используются для производства автомобильных шин, а оставшиеся 53% применяются для производства обуви и других резиновых изделий. На Североамериканском рынке наполнителей естественные материалы пользуются большим спросом, чем искусственно полученный осажденный кремнезем. Производство осажденного кремнезема в США составляет около 145000 тонн SiO2. При искусственном производстве осажденного кремнезема обычно используют силикат щелочного металла и серную кислоту. Кварцевый песок является кремнесодержащим материалом, из которого получают силикат щелочного металла. Приблизительные промышленные возможности и область специализации производителей США по осажденному кремнезему указаны в табл. 3. Эти данные указывают на прирост промышленных возможностей около 33%. Осажденный кремнезем используется в США в эластомерах, аккумуляторных батареях, продовольственных продуктах и здравоохранении, сельскохозяйственных продуктах, для производства антивспенивающих веществ и катализаторов. Одним из самых крупных направлений применения кремнезема является его использование для производства эластомеров, поскольку добавление кремнезема улучшает характеристики сопротивления автомобильной шины скольжению по сравнению с углеродными материалами. Мировое потребление соединений кремнезема составило около 44000 тонн фирмами DuPont, Akzo Nobel, Nalco, и Bayer, некоторым узко специализирующимся производителям, например, Nissan. США использует большую часть кремнеземной продукции в целлюлозно-бумажной промышленности, тогда как в Азии кремнезем больше применяется для производства полированных кремниевых плат.

Таблица 3 – Ежегодное производство осажденного кремнезема в США [1, 3].

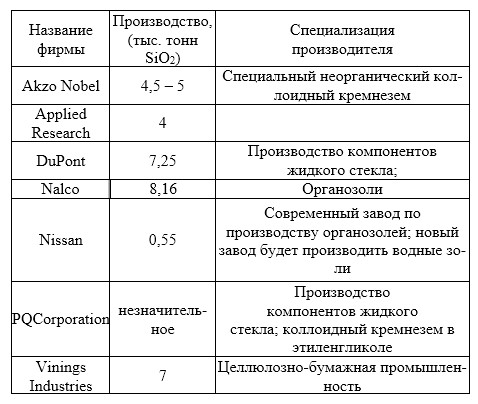

Производство в США золей кремнезема составляет около 20150 тонн SiO2. Приблизительные промышленные возможности и специализация производителей США по золю кремнезема указаны в табл. 3. Эти данные указывают на увеличение производства на 40%. Золь кремнезема используется в США в целлюлозно-бумажной промышленности, производстве керамики, плат для электроники, катализаторов. В целлюлозно-бумажной промышленности коллоидный кремнезем применяется для улучшения свойств бумаги, помогает в волоконном удержании чернил и фильтрации.

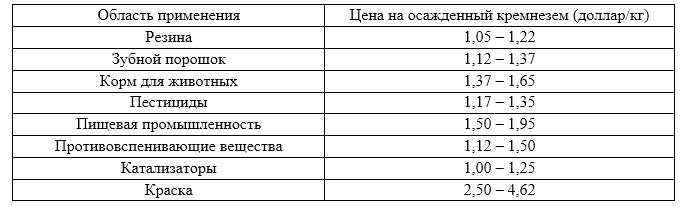

В международной торговле осажденным кремнеземом для США импорт из Европы составляет 5,7 тысяч тонн и 12,7 тысяч тонн экспорта преимущественно в Канаду и Мексику. Торговля золем кремнезема ограничена из-за высокого водосодержания, которое делает дальнюю транспортировку экономически невыгодной. США экспортирует продукты, сделанные из коллоидного кремнезема, преимущественно в Канаду. В США цены на осажденный кремнезем меняются в значительной степени (от $1 до $4,5 за кг) в зависимости от области его применения. Область промышленного использования в свою очередь зависит от дисперсности и химической чистоты кремнезема.

Золь кремнезема, пригодный для хроматографии, оценивается до $7,5 за кг. Тем не менее, очень чистый кремнезем (силикагель) использующийся в жидкостной хроматографии высокого давления, был оценен от $4,00 до $7,00 за грамм на западноевропейских рынках.

Таблица 4 – Ежегодное производство коллоидного кремнезема в США [1, 3].

Таблица 5 – Сравнительные цены по осажденному кремнезему [1, 3].

Как следует из табл.5, цены сравнительно стабильны. Цены на золь кремнезема также существенно зависят от его физико-химических свойств, и соответственно, области применения, от $2,85 до $3,5 за 1 г SiO2. Кремнезем высокой чистоты часто используется в электронной промышленности и обычно стоит от $4,5 до $7,5 за кг SiO2.

Ценность кремнезема, полученного из гидротермальных источников, зависит от его физико-химических характеристик и соответственно конкурентоспособности на различных рынках. Например, рынок краски требует высокого уровня чистоты кремнезема, чтобы он не влиял на цвет конечного продукта.

Потенциальным рынком для осажденного из гидротермального раствора кремнезема является производство эластомеров, также существует возможность производства соединений кремнезема для целлюлозно-бумажной промышленности. Конкурентоспособность золя кремнезема, произведенного из гидротермальных источников, для специфических применений в пределах рассмотренных выше или других рынков будет зависеть от стоимости конечного продукта, некоторые из них описаны выше. Продукция гидротермального происхождения поступает в оборот за счет роста этих рынков в основном за счет деятельности нескольких фирм. Производство золя кремнезема в США не сталкивается с большой конкуренцией из-за рубежа.

Фирма CalEnergy заинтересовалась производством кремнезема, подходящего в качестве добавки для производства резины. Характеристиками, необходимыми для этого применения, являются: большая площадь поверхности, высокая плотность внутренних пор и подходящее число поверхностных силанольных групп. Существует мнение, что на Дикси-Валей могли бы произвести высококачественный золь кремнезема, пригодный для хроматографии. Самый крупный поставщик силикагеля высокой чистоты для жидкостной хроматографии высокого давления фирма Akzo Nobel AB имеет возможность вырабатывать всего несколько тонн продукции в год. Как показано выше, цена за кремнезем изменяется в широких пределах в зависимости от его характеристик и соответственно области использования. Цена золь кремнезема, используемого в производстве резины $1,12 за кг, а стоимость, добавляемого в краску, около $4,62 за кг.

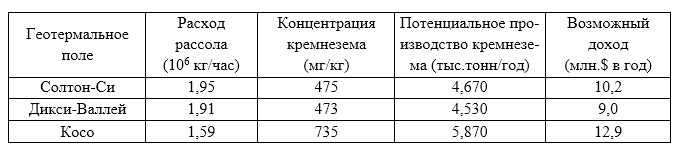

В табл. 6 приведен потенциальный доход от производства кремнезема на месторождениях США Солтон-Си, Дикси-Валлей, Косо, Ист-Меса и Хебер Оценка промышленных и доходных данных в таблице основана на цене золя кремнезема $2200 за тонну.

Таблица 6 – Потенциальный доход от извлечения кремнезема на месторожденииях США [1, 3].

Мировое производство нанопорошков распределено неравномерно. Многие страны, такие как Бразилия, Южная Африка, Россия и Австралия, являются крупными производителями сырья, но не производят наночастицы в значительных объемах. Сейчас только развитые в промышленном отношении страны стали производить наноматериалы в коммерческих количествах. Большинство из стран-производителей наноматериалов сильно зависят от импорта сырья. Однако США, например, производит большинство из них в достаточном количестве для удовлетворения своих внутренних потребностей.

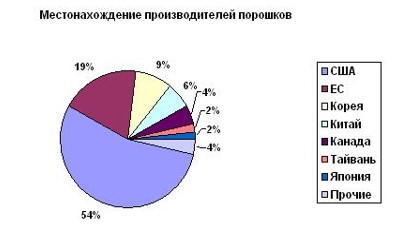

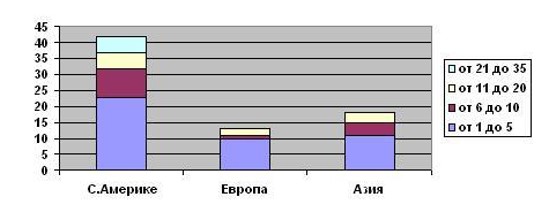

На США приходится более половины производителей нанопорошков (рис.2). На американских производителей приходится две трети мирового производства. Европейский Союз и Азия производят большую часть остального объема. Большинство американских производителей представляют собой небольшие специализированные новые компании или научно-исследовательские институты. Европейские производители не производят порошки в достаточном объеме для внутреннего потребления, а производство некоторых специальных порошков, приобретающих все большее значение, отсутствует или минимально. В результате этого европейские потребители импортируют большое количество порошков разнообразного ассортимента из Северной Америки. Азиатских производителей немного, но они крупные.

Рисунок 2 – Местонахождение производителей порошков.

Зачастую специализируясь на производстве всего нескольких порошков, азиатские производители могут поставлять их в соседние страны, тем самым ограничивая потребность в порошках североамериканского или европейского производства. В Китае и Японии находятся значительные залежи редкоземельных металлов, от которых зависит американское производство некоторых важных редкоземельных оксидов. Согласно данным последнего Геологического обследования США, Китай производит 74% мирового объема иттрия, Япония – 22%. Растущий объем внутреннего производства в Китае угрожает мировым поставкам некоторых редкоземельных элементов.

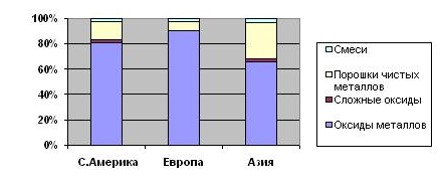

Производство в Северной Америке и Азии имеет сходный профиль, притом что в Азии наблюдается небольшой перевес в сторону производства чистых металлов. По сравнению с этим Европа производит значительно больше оксидов металлов (рис. 3).

Производители порошков, независимо от их месторасположения, в среднем производят от одного до пяти типов нанопорошков. Это особенно четко видно на примере Европы, и менее четко – на примере Азии. Значительное число североамериканских компаний производит от шести до десяти типов порошков. Пять североамериканских компаний производят большую часть всех порошков, включенных в данное исследование.

Рисунок 3 – Объемы производства порошков по регионам и по типам.

По всему миру производится более сотни различных видов порошков, что отражают диаграммы на рисунках 4, 5, 6. Подавляющее большинство – такие как теллуристый свинец и оксид гольмия, производятся в ограниченном количестве всего лишь одним или двумя производителями в исследовательских целях.

Рисунок 4 – Количество видов порошков, производимых компаниями, с разбивкой по регионам.

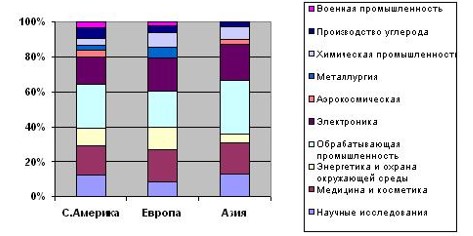

На рис. 5 показано, как потребительские отрасли – электроника, оптика и обрабатывающая промышленность – потребляют более 70 % мирового производства напорошков. Эти категории в некоторой степени перекрывают друг друга, поскольку многие абразивы, используемые в электронике и оптике, широко используются в обрабатывающей промышленности, и наоборот.

Рисунок 5 – Отрасли, на которые направлено производство нанопорошков, с разбивкой по регионам.

На третьем месте, после некоторого разрыва, стоят энергетика и экология, которые включают в себя добычу полезных ископаемых, перерабатывающую промышленность, производство электроэнергии и переработку отходов и потребляют около 8% всего объема производства нанопорошков.

Рисунок 6 – Потребление порошков по отраслям.

Медицина и косметическая промышленность потребляют только 7 % нанопорошков, однако ожидается, что их применение в этой области будет вести за собой большую часть нанотехнологических исследований в ближайшие 10-15 лет. Две категории – аэрокосмическая промышленность и металлургия – не включены в категорию «Прочие», поскольку они являются потребителями значительного количества нескольких важных порошков.

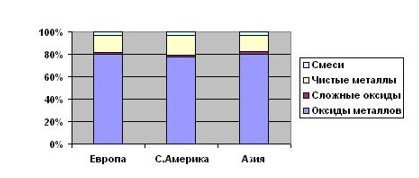

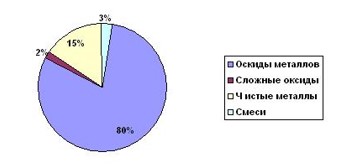

На рис. 7 потребление по регионам представлено с разбивкой на оксиды металлов, сложные оксиды, порошки чистых металлов и смеси. Профиль потребления почти идентичен по всем регионам.

Рисунок 7 – Типы порошков, потребляемые по регионам.

Нанопорошки – только один из многих имеющихся на сегодняшний день наноматериалов. Большинство из них, такие как, например, дендримеры, фуллерены, нанотрубки, нанопрокладки и нанопоры, производятся из ограниченного количества видов сырья. А нанопорошки можно производить из сотен различных материалов. Все наноматериалы, которые производятся в настоящее время, подразделяются на четыре группы: оксиды металлов, сложные оксиды (состоящих из двух и более металлов), порошки чистых металлов и смеси. Оксиды металлов составляют не менее 80% всей производимых порошков. Порошки чистых металлов составляют значительную и все возрастающую долю всего объема производства. Сложные оксиды и смеси имеются в ограниченном количестве. Однако ожидается, что их использование возрастет в долгосрочной перспективе (рис.8).

Поскольку нанопорошки представляют собой переработанное сырье, а не конечный продукт, производители наноматериалов полагаются на регулярные и крупные заказы. На настоящий момент всего лишь несколько отраслей применяют нанопорошки. Поэтому большинство порошков производятся по специальным заказам, и только небольшие их количества продаются в упаковке для применения в научных исследованиях или экспериментах.

Рисунок 8 – Разбивка нанопорошков по типам.

Ряд порошков быстро нашли свое применение. Оксид цинка широко используется для производства прозрачных лосьонов для загара нового поколения. Нанонизированные частицы хорошо поглощаются кожей и не оставляют белых полосок, характерных для большинства современных лосьонов. Хотя европейские производители не сразу стали применять оксиды в производстве косметики, ссылаясь на еще неизвестные эффекты, которые нанопорошки могут вызвать в организме человека, в США и других регионах их производство уже началось. Ограниченные испытания показали, что оксиды нанопорошков проникают в эпидермис, но не попадают в кровоток. Вольфрамово-кобальтовый карбид используется для изготовления износоустойчивого покрытия деталей машин и инструментов, предохраняющего их от царапин. Сурьмяно-оловянный и индие-оловянный оксиды очень перспективны для использования в электронике.

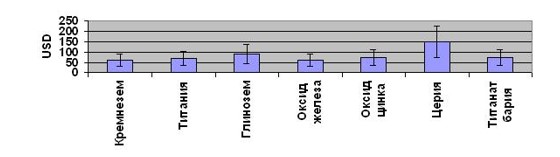

На рис. 9 приводятся средние цены на средние заказы промышленных порошков от среднего до высокого качества. Указаны различия в ценах в зависимости от способов производства и качества.

Рисунок 9 — Цена одного килограмма нанопорошков массового производства.

Заключение. Таким образом, гидротермальные растворы – новый источник производства различных форм нанодисперсного кремнезема (золи, гели, нанопорошки). Основными потенциальными потребителями ГНК представляются строительная индустрия, сельское хозяйство, фармацевтия, сельское хозяйство. Физико-химические характеристики ГНК обуславливают ряд его преимуществ перед аналогами. Дополнительные экономические факторы при производстве ГНК – соизвлечение полезных химических компонентов из гидротермальных растворов, получение дополнительной тепловой и электрической энергии.

Список литературы:

- Потапов В.В., Зеленков В.Н., Кашпура В.Н., Горбач В.А., Мурадов С.В. Получение материалов на основе нанодисперсного кремнезема гидротермальных растворов. М.:РАЕН, 2010 — 296 с.

- Потапов В.В., Ефименко Ю.В., Михайлова Н.Н., Кашутин А.Н., Горев Д.С. Применение нанокремнезема для повышения прочности бетона // Наноиндустрия. 2014. № 7. С. 64-68.

- Потапов В.В., Горев Д.С., Шунина Е.В., Зубаха С.В. Результаты мембранного концентрирования химических соединений гидротермальных растворов: Li, B, Rb, Cs // Горно-информационный аналитический бюллетень. 2016. С. 476-490.

- Потапов В.В., Аллахвердов Г.Р., Сердан А.А., Мин Г.М., Кашутина И.А. Получение водных золей кремнезёма мембранным концентрированием гидротермальных растворов // Химическая технология. 2008. № 6. С. 14-22.

- Потапов В.В., Горбач В.А., Кашпура В.Н., Мин Г.М., Кашутина И.А., Садовникова А.О. Очистка теплоносителя геотермальных электрических станций мембранным методом // Теплоэнергетика. 2008. № 7. С. 59-64.

- Потапов В.В., Мурадов С.В., Сивашенко В.А., Рогатых С.В. Нанодисперсный диоксид кремния: применение в медицине и ветеринарии // Наноиндустрия. 2012. № 3. С. 32-36.

- Зеленков В.Н., Петриченко В.Н., Потапов В.В., Карпачев В.В., Воропаева Н. Л., Лапин А.А. Испытание гидротермального нанокремнезема привнекорневой обработке вегетирующих растений амаранта // В сборнике тезисов докладов Шестой Международной конференции “От наноструктур, наноматериалов, нанотехнологий к наноиндустрии”, Россия, Ижевск, 4-6 апреля 2017. Ижевск: издательство ИжГТУ им. М.Т. Калашникова. 2017. C. 186-189.

- Зеленков В.Н., Петриченко В.Н., Потапов В.В., Логинов С.В. Пищевая безопасность и биологическая ценность плодов кабачка при внекорневой обработке растений наночастицами гидротермального кремнезема и комплексным препаратом силатрановой и протатрановой структуры // В сб. материалов V-той Международной научной конференции “Качество и экологическая безопасность пищевых продуктов и производств” 15-18 марта 2017 г., Тверь. Тверь: Тверской государственный университет. 2017. С. 129-132.

- Зеленков В.Н., Иванова М.И., Петриченко В.Н., Потапов В.В. Фотосинтетическая и биологическая продуктивность брокколи и качество кабачков при внекорневой обработке растений наночастицами кремнезема гидротермального происхождения // В сборнике материалов XII Международного симпозиума “Новые и нетрадиционные растения и перспективы их использования”, 19-23 июня 2017, Пущино. М.: Издательство российского университета дружбы народов. 2017. С. 125-127.

- Зеленков В.Н., Петриченко В.Н., Потапов В.В., Логинов С.В. Использование наноразмерныз структур кремнезема гидротермального происхождения и кремнийорганических препаратов нового поколения для получения продукции на основе топинамбура и амаранта новго качества // В сборнике материалов XII Международного симпозиума “Новые и нетрадиционные растения и перспективы их использования”, 19-23 июня 2017, Пущино. М.: Издательство российского университета дружбы народов. 2017. С. 216-218.

- Меджидова Х.М., Кашутин А.Н., Потапов В.В., Перервенко Р.В., Дворецкая Е.А., Кулешова А.В., Малышев В.В. Экпресс-метод определения антибиотико-резистентности Klebsiellae Phneumoniae // Материалы Всероссийской научно-практической конференции ”Инновации в медицинской, фармацевтической, ветеринарной и экологической микробиологии”, Санкт-Петербург, 30-31 марта 2017 г. Санкт-Петербург: “Человек и его здоровье”. 2017. С. 62-67.

- Потапов В.В., Сивашенко В.А., Горев Д.С. Испытание нанокремнезема на основе гидротермального раствора на токсичность // Материалы международной научно-практической конференции, посвященной 95-летию со дня рождения академика АН СССР В.С. Авдуевского “Фундаментально-прикладные проблемы безопасности, живучести, надежности, устойчивости и эффективности систем” 2-4 февраля 2017 г., Елец. Елец: Елецкий государственный университет им. И.А. Бунина. 2017. С. 431-443.